製造業の世界において、金属やその他の素材を特定の形に加工する技術は、製品の品質と生産性を左右する根幹をなすものです。その中でも「プレス機」は、自動車のボディパネルから家電製品の筐体、身近な食器に至るまで、私たちの生活を取り巻く無数の製品を生み出すために不可欠な工作機械として、中心的な役割を担っています。

プレス機は、強大な力を利用して材料を瞬時に変形させることで、複雑な形状の部品を高速かつ高精度に大量生産することを可能にします。しかし、その一方で「プレス機」と一言で言っても、その動力源や構造によって多種多様な種類が存在し、それぞれに得意な加工や特性が異なります。

この記事では、ものづくりの現場を支えるプレス機について、その基本的な定義から、加工を実現する仕組みと原理、動力源や構造による種類の違い、そしてそれぞれの特徴を徹底的に解説します。さらに、プレス機でできる代表的な加工方法、導入することのメリットと注意点、そして自社のニーズに最適な一台を選ぶための具体的なポイントまで、網羅的に掘り下げていきます。

これからプレス機の導入を検討している方、プレス加工について学び始めた技術者の方、あるいはものづくりの裏側に関心のある方まで、本記事がプレス機への理解を深めるための一助となれば幸いです。

目次

プレス機とは

プレス機は、工業製品の製造に用いられる極めて重要な工作機械の一つです。その役割は、非常に大きな力を材料に加えて、目的の形状へと変形・加工することにあります。この加工プロセスは「プレス加工」と呼ばれ、現代の大量生産システムを支える基幹技術として広く活用されています。

金属などを目的の形に加工する機械

プレス機の最も基本的な定義は、「対になった金型(かながた)の間に素材を置き、スライドと呼ばれる可動部を下降させて強い圧力をかけることで、素材を金型の形に成形する機械」です。この「金型」が製品の設計図そのものであり、プレス機はこの設計図を素材に転写するための巨大なスタンプのような役割を果たします。

プレス機が加工する対象は、一般的に金属板(鋼板、アルミニウム、ステンレス、銅など)が主ですが、その応用範囲はそれだけにとどまりません。プラスチック、ゴム、複合材料、セラミックス、さらには食品に至るまで、圧力を加えることで変形する「塑性(そせい)」を持つ様々な材料の加工に利用されています。

私たちの身の回りにある製品の多くは、このプレス加工技術によって生み出されています。

- 自動車: ボディパネル、ドア、フェンダー、シャーシフレーム、エンジン部品など、構成部品の多くがプレス加工で作られています。

- 家電製品: 冷蔵庫のドア、洗濯機の筐体、エアコンの室外機、パソコンのケースなど、金属製の外装部品は典型的なプレス加工品です。

- キッチン用品: ステンレス製のシンク、鍋、やかん、スプーンやフォークといった食器類もプレス機によって成形されます。

- 建築資材: 屋根材や壁材となる金属サイディング、シャッターなどもプレス加工の産物です。

- 電子部品: スマートフォン内部の小さな金属部品やコネクタなども、精密なプレス加工技術によって作られています。

このように、プレス機は特定の産業だけでなく、あらゆる製造分野で活躍しており、製品の生産性、品質、コストを決定づける上で極めて重要な存在と言えます。プレス加工は、材料を削り取って形を作る切削加工とは異なり、材料の大部分を無駄にすることなく製品化できるため、材料効率が良く環境負荷が低いという特徴も持っています。

プレス機の能力は「加圧能力」としてトン(ton)で表され、数トン程度の小型卓上プレスから、数千トンにも及ぶ自動車ボディ成形用の超大型プレスまで、その規模は多岐にわたります。加工したい製品の大きさ、材質、形状の複雑さ、そして生産量に応じて、最適なプレス機が選定されます。

この記事の後の章では、このプレス機がどのような仕組みで動いているのか、どのような種類があるのか、そして導入することでどのようなメリットがあるのかを、さらに詳しく解説していきます。

プレス機の基本的な仕組みと原理

プレス機がどのようにして強大な力を生み出し、材料を正確な形に変えるのかを理解するためには、その基本的な構造と加工原理を知ることが不可欠です。ここでは、プレス機を構成する主要な要素と、それらが連携して加工を行う仕組みについて解説します。

プレス機の主要な構成要素

プレス機は多くの部品から構成される複雑な機械ですが、その基本構造は主に「フレーム」「スライド」「ボルスタ」という3つの要素で成り立っています。

フレーム

フレームは、プレス機全体の骨格となる構造体です。プレス加工時に発生する非常に大きな加圧力と衝撃に耐え、機械全体の剛性を保つという極めて重要な役割を担っています。フレームの剛性が不足していると、加圧時にフレームがたわんでしまい、加工精度が低下したり、金型や機械本体の寿命を縮めたりする原因となります。

フレームの形状には、主に「C形」と「ストレートサイド形(門形)」の2種類があり、これはプレス機の分類における重要な指標の一つです。C形は作業スペースが前方と左右に開けているため作業性に優れますが、構造上、加圧時にフレームの「口が広がる」ような変形が起きやすいという特性があります。一方、ストレートサイド形は4本の柱で構成された門のような頑丈な構造をしており、非常に高い剛性を誇ります。そのため、高精度な加工や高加圧力が求められる場合に適しています。

スライド

スライドは、プレス機の内部で上下に往復運動する可動部分です。このスライドの下面に、金型の上側部分(上型、またはパンチ)が取り付けられます。モーターや油圧シリンダーなどの動力源から伝えられたエネルギーによってスライドが下降し、材料に直接圧力を加える役割を果たします。

スライドの動きはプレス加工の品質を直接左右するため、高い精度が求められます。地面(ボルスタ)に対して常に平行を保ちながら、ブレなくスムーズに上下運動することが重要です。スライドの重量や慣性を適切に制御する機構も、高速かつ精密な加工を実現するためには欠かせません。スライドの上下運動の距離は「ストローク長」と呼ばれ、プレス機を選定する際の重要な仕様の一つです。

ボルスタ

ボルスタは、フレームのベッド部(下部)に設置される厚い鋼板で、作業台の役割を果たします。このボルスタの上に、金型の下側部分(下型、またはダイ)が固定されます。スライドに取り付けられた上型と、ボルスタに固定された下型とで材料を挟み込むことで、プレス加工が行われます。

ボルスタの上面には、金型を正確な位置に、かつ強固に固定するための「T溝」と呼ばれる溝が複数切られているのが一般的です。作業者はこのT溝にTナットとボルトを使って金型を固定します。スライドと同様に、ボルスタにも高い剛性と平面度が求められ、スライド面との平行度が加工精度に大きく影響します。

上下の金型で材料を挟み加圧する加工原理

プレス加工の原理は、材料が持つ「塑性(そせい)」という性質を利用しています。塑性とは、外部から一定以上の力を加えられた物体が、力を取り除いた後も変形したまま元に戻らない性質のことです。この性質の限界点(弾性限界)を超える力を意図的に加えることで、材料を目的の形に恒久的に変形させるのがプレス加工の基本です。

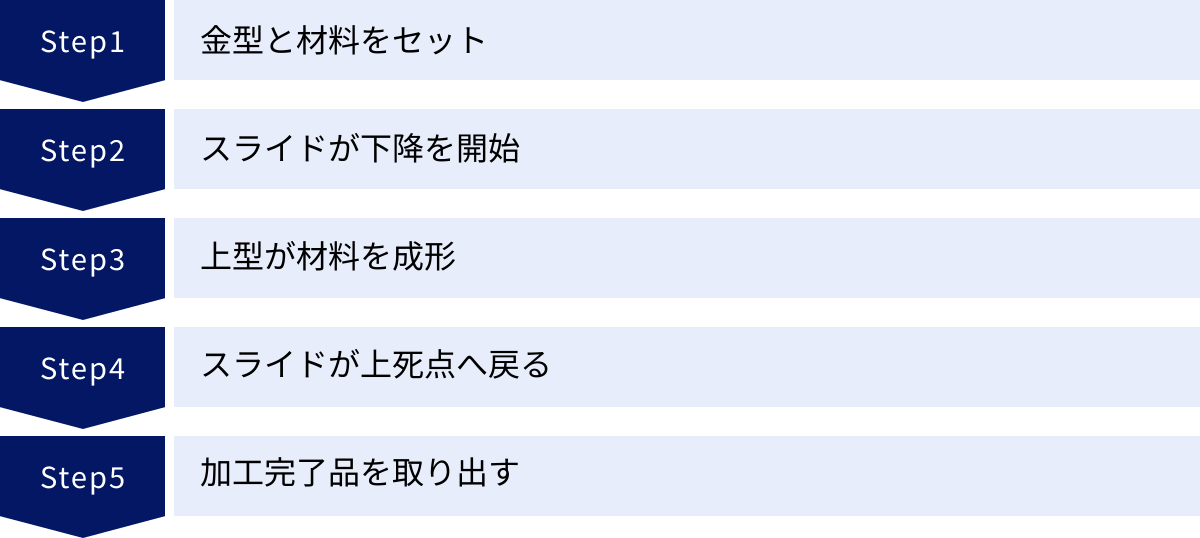

プレス加工の一連のサイクルは、以下のような流れで進みます。

- 準備: ボルスタの上に下型を、スライドに上型をそれぞれ取り付け、芯出し(アライメント調整)を行います。そして、加工する材料(板材など)を下型の上にセットします。

- 下降(アプローチ): プレス機を起動すると、動力源の力によってスライドが下降を開始します。この時点では、まだ材料には触れていません。

- 加工: スライドがさらに下降し、上型が材料に接触します。接触した瞬間から材料に圧力がかかり始め、変形が始まります。スライドが最も下まで到達する「下死点(かしてん)」で、材料は上型と下型の間の空間に完全に押し込まれ、目的の形状に成形されます。この時、材料には設計された通りの「せん断」「曲げ」「絞り」といった力が作用します。

- 上昇: スライドは下死点を通過後、すぐに上昇に転じます。上型が材料から離れ、元の最も高い位置である「上死点(じょうしてん)」まで戻ります。

- 製品の取り出し: 加工が完了した製品を取り出し、次の材料をセットします。このサイクルを高速で繰り返すことで、大量生産が実現されます。

この「スライドの下降 → 加工 → 上昇」という一連の往復運動が、プレス加工の根幹をなす原理です。この単純な動きの中で、どのような形状を生み出すかを決定しているのが「金型」の存在です。金型の設計精度が製品の品質を決定すると言っても過言ではなく、プレス機本体の性能と金型の技術が両輪となって、初めて高精度なプレス加工が可能になるのです。

プレス機の主な種類

プレス機は、その動力源やフレームの構造によって、いくつかの種類に大別されます。それぞれの種類は異なる特徴を持ち、加工する製品の材質、形状、生産量、求められる精度などに応じて使い分けられます。ここでは、代表的な分類方法とその概要について解説します。

| 分類基準 | 種類 | 主な特徴 |

|---|---|---|

| 動力源 | 機械式プレス(メカニカルプレス) | モーターの回転運動をクランク機構などで往復運動に変換。高速加工が得意で生産性が高い。ストローク下死点付近で最大能力を発揮する。 |

| 液圧式プレス(油圧プレス) | 油の圧力(油圧)を利用してスライドを駆動。加圧力や速度の制御が容易で、ストローク中の任意の位置で最大能力を発揮できる。深絞り加工などに適している。 | |

| サーボプレス | ACサーボモーターでスライドを直接駆動。自由で高精度なモーション設定が可能で、加工の自由度が高い。省エネ性能や静音性にも優れる。 | |

| フレーム構造 | C形フレームプレス | フレームの形状がアルファベットの「C」の形。前方と左右が開口しているため、作業性に優れ、自動化装置の設置も容易。比較的小〜中型のプレス機に多い。 |

| ストレートサイド形フレームプレス(門形プレス) | 4本の柱を持つ門のような形状のフレーム。非常に剛性が高く、高精度な加工が可能。大型・高加圧能力のプレス機に多く採用される。 |

動力源による分類

プレス機に強大な力を与える「動力源」は、その性能や特性を決定づける最も重要な要素です。

機械式プレス(メカニカルプレス)

機械式プレスは、電動モーターの回転運動を、クランクシャフトやエキセンセントリックギア、リンク機構といった機械的な仕組みを使ってスライドの上下往復運動に変換する方式のプレス機です。フライホイールに回転エネルギーを蓄え、クラッチをつなぐことで瞬時に大きな力を発生させます。

加工速度が非常に速く、サイクルタイムを短縮できるため、小物部品の大量生産に絶大な能力を発揮します。構造が比較的シンプルでメンテナンスしやすい点もメリットです。一方で、ストローク長が固定されており、加圧力や速度の自由な制御は困難です。また、加圧能力はスライドが最も下にくる「下死点」の直前で最大となるという特性を持っています。

液圧式プレス(油圧プレス)

液圧式プレスは、油圧ポンプで発生させた高圧の作動油を油圧シリンダーに送り込み、その圧力でスライドを駆動させる方式のプレス機です。「パスカルの原理」を応用しており、小さな力で非常に大きな力を生み出すことができます。

最大のメリットは、加圧力と速度の制御性に優れている点です。圧力設定が容易で、ストローク中のどの位置でも設定した最大の能力を発揮できます。また、ストローク長や加圧時間を自由に調整できるため、ゆっくりと時間をかけて圧力を加える必要がある「深絞り加工」や、厚板の加工、鍛造などに適しています。ただし、一般的に加工速度は機械式に比べて遅く、油漏れや油温の管理といったメンテナンスが必要です。

サーボプレス

サーボプレスは、高出力のACサーボモーターでボールねじやクランク機構などを介してスライドを直接駆動する、比較的新しい方式のプレス機です。機械式プレスと液圧式プレスの「良いとこ取り」とも言える特徴を持っています。

サーボモーターの回転数や回転方向を電気的に精密に制御できるため、スライドの動き(モーション)を自由にプログラムすることが可能です。例えば、加工直前に速度を落としたり、一旦停止させたり、あるいは振り子のように短い範囲で往復させたりといった、従来のプレス機では不可能だった複雑な動作が実現できます。これにより、難加工材の成形や、加工精度の向上、金型寿命の延長、さらには静音化や省エネルギー化といった多くのメリットが生まれます。高性能である反面、導入コストは他の方式に比べて高くなる傾向があります。

フレーム構造による分類

フレームはプレス機の骨格であり、その形状は機械の剛性や作業性に大きく影響します。

C形フレームプレス

その名の通り、フレームの形状がアルファベットの「C」に見えることからC形(またはC型)フレームプレスと呼ばれます。GAPフレームプレスとも呼ばれます。

前面と左右の3方向が開いているため、金型の段取り替えがしやすく、材料の供給や製品の取り出しといった作業が容易であるという大きなメリットがあります。自動搬送装置などの周辺機器も設置しやすいため、生産ラインの構築にも柔軟に対応できます。しかし、構造上、加圧時にフレームの開口部(スロート部)がわずかに開くような変形(口開き)が生じやすく、これが加工精度に影響を与える可能性があります。そのため、主に小・中型のプレス機に採用されることが多く、高い精度を要求されない汎用的な加工に広く用いられています。

ストレートサイド形フレームプレス(門形プレス)

4本の頑丈な柱(タイロッドまたは一体構造のフレーム)でベッドとクラウン(上部)を連結した、門のような形状を持つプレス機です。その見た目から門形プレスとも呼ばれます。

C形フレームとは対照的に、閉じた構造になっているため非常に高い剛性を誇ります。加圧時のフレームのたわみが極めて小さく、スライドの傾きも抑えられるため、高い加工精度を長期間維持することができます。この特性から、高い精度が求められる精密部品の加工や、大きな加圧力が必要となる自動車ボディパネルのような大型部品の加工に不可欠です。デメリットとしては、左右が柱で塞がれているためC形に比べて作業スペースが制限されることや、機械自体が大型で高価になりやすい点が挙げられます。

【動力別】各プレス機の詳しい特徴

前の章ではプレス機の主な分類について概観しましたが、ここでは特に動力源に焦点を当て、それぞれの方式のプレス機が持つさらに詳しい特徴や、その中でも細分化される種類について深掘りしていきます。

機械式プレスの特徴と種類

機械式プレスは、その高速性から大量生産の現場で最も広く使われているタイプです。モーターの回転を往復運動に変換する機構の違いによって、いくつかの種類に分けられます。

クランクプレス

クランクプレスは、機械式プレスの中で最も代表的で、広く普及しているタイプです。クランクシャフトと呼ばれる、エンジンの部品にも使われるような軸の回転運動を利用して、コンロッド(連結棒)を介してスライドを上下させます。

構造が比較的シンプルで、高速運転が可能、そしてコストパフォーマンスにも優れているため、小物部品の打ち抜き(せん断加工)や浅い曲げ加工、簡単な絞り加工など、幅広い用途で活躍します。クランクの回転運動に由来するサインカーブ状のモーションが特徴で、スライドの速度は上死点と下死点で最も遅く、ストロークの中間点で最速となります。この特性を理解して金型を設計することが重要です。

クランクレスプレス

クランクレスプレスは、クランクシャフトの代わりにエキセンセントリック・ギア(偏心歯車)と呼ばれる機構を用いてスライドを駆動します。複数の大きなギアを組み合わせて減速し、大きなトルク(回転力)を得ることができるのが特徴です。

クランクプレスに比べて、スライドを駆動するコネクションロッド(連結部)を複数配置しやすく、スライドの左右バランスを取りやすい構造です。これにより、大型で高剛性なプレス機の設計が可能となり、特に自動車産業などで使用される中・大型のプレス機に多く採用されています。クランクレスという名称ですが、基本的な動作原理はクランクプレスに近く、高い生産性を維持しつつ、より大きな加圧能力と広い加工面積を実現します。

ナックルプレス

ナックルプレスは、トグル機構の一種である「ナックルジョイント」を利用してスライドを駆動するプレス機です。ナックル(人間の拳の関節)のようなリンク機構が特徴で、スライドが下死点に近づくにつれて、てこの原理で力が急激に増大します。

この特性により、ストローク長は短いものの、下死点付近で非常に大きな加圧力を発生させることができます。また、加圧速度が下死点付近で非常にゆっくりになるため、材料にじっくりと圧力をかける加工に適しています。主な用途としては、硬貨やメダルの模様を刻印する「コイニング(圧印加工)」や、精密な部品を成形する「冷間鍛造」、部品の寸法精度を高める「サイジング」などが挙げられます。

スクリュープレス

スクリュープレスは、モーターで巨大なねじ(スクリュー)を回転させ、それに連結されたナット(スライド)を上下させることで加圧します。モーターの回転エネルギーをフライホイールに蓄え、一気に放出することで、打撃的な加圧を行うのが特徴です。

加圧能力は、スライドが材料に当たって停止するまでのエネルギー量で決まるため、ストロークの任意の位置で最大能力を発揮できます。ハンマーで叩くような加工ができるため、主に熱した金属を成形する「熱間鍛造」に多く用いられます。近年では、サーボモーターと組み合わせることで、エネルギー制御をより精密に行えるサーボスクリュープレスも登場しています。

液圧式(油圧式)プレスの特徴とメリット

液圧式プレスは、油圧シリンダーを用いてスライドを駆動する方式で、機械式とは全く異なる特性を持っています。その最大の魅力は、制御性の高さにあります。

- 精密な圧力制御: 油圧回路の圧力調整弁によって、加圧力を非常に簡単かつ正確に設定できます。設定された圧力を超えることがないため、過負荷による金型や機械の破損を防ぐ安全装置としても機能します。

- ストローク中、常に最大能力: 機械式が下死点付近でしか最大能力を発揮できないのに対し、液圧式はストロークの上端から下端までのどの位置においても、設定した最大加圧能力を維持できます。これは、長いストロークにわたって一定の力が必要な加工で大きな利点となります。

- ストローク長・速度の自由な設定: スライドの下降速度、加圧速度、上昇速度、停止位置、ストローク長などを、加工内容に合わせて自由にプログラムできます。例えば、製品に接触するまでは高速で下降し、接触後は低速でじっくり加圧するといった制御が可能です。

- 保圧(ドウェル)機能: スライドを下死点で一定時間停止させ、圧力をかけ続ける「保圧」が容易にできます。これは樹脂の硬化や、材料の形状を安定させるのに有効です。

これらの特徴から、液圧式プレスは、自動車のボディパネルのような大型で複雑な形状の「深絞り加工」や、厚い板の打ち抜き・曲げ加工、粉末冶金、プラスチック(FRPなど)の圧縮成形など、機械式プレスが苦手とする分野でその真価を発揮します。

サーボプレスの特徴とメリット・デメリット

サーボプレスは、ACサーボモーターとボールねじなどを組み合わせ、スライドの動きをデジタルで完全に制御する、いわば「インテリジェントなプレス機」です。

メリット:

- 自由自在なモーションコントロール: サーボプレスの最大のメリットは、スライドのモーションを自由にプログラムできる点にあります。クランクプレスのようなサインカーブ状の動きだけでなく、特定の区間で速度を変えたり、停止させたり、あるいは振り子のように小刻みに往復させたり(ペンドラムモーション)といった、製品の加工に最適な独自のモーションを創り出すことができます。

- 高精度・高品質な加工の実現: 自由なモーション設定により、従来は困難だった難加工材(ハイテン材、ステンレス、チタンなど)の成形が可能になります。また、成形時の振動や衝撃を抑えることで、金型の寿命を延ばし、製品の寸法精度を向上させることができます。

- 高い生産性と省エネルギー性: ペンドラムモーションなどを活用することで、必要な加工範囲のみでスライドを往復させ、無駄な動きをなくすことができます。これにより、機械式プレスに匹敵する、あるいはそれ以上の高い生産性(SPM: Strokes Per Minute)を達成しつつ、待機電力や不要な動作を削減することで大幅な省エネルギー化も実現します。

- 静音性: 機械式プレス特有のクラッチやブレーキの作動音がなく、衝撃も少ないため、作業環境の改善に大きく貢献します。

デメリット:

- 高額な導入コスト: 高機能なサーボモーターや制御装置を搭載しているため、同程度の加圧能力を持つ機械式や液圧式プレスに比べて、初期投資額が高くなる傾向があります。

- 高度な制御技術: 自由度が高い反面、その性能を最大限に引き出すためには、モーションパターンを最適化するためのプログラミング知識や加工ノウハウが必要となります。

総じて、サーボプレスは多機能で高性能ですが、その分コストもかかります。しかし、その高い付加価値によって、従来のプレス機では達成できなかった品質や生産性を実現し、ものづくりの可能性を大きく広げる存在となっています。

プレス機でできる主な加工方法

プレス機は、金型を交換することで多種多様な加工に対応できる汎用性の高い機械です。プレス加工は、その目的によって大きく4つのカテゴリーに分類することができます。ここでは、それぞれの加工方法の原理と特徴について解説します。

せん断加工

せん断加工は、材料を「切断」することを目的とした最も基本的なプレス加工です。「せん断」とは、ハサミで紙を切るように、材料の上下から対になった刃(パンチとダイ)で強い力を加え、材料が耐えられる限界(せん断抵抗)を超えさせて分離させる加工法です。

このせん断加工には、いくつかの種類があります。

- 打ち抜き加工(ブランキング): 板材から製品となる外形を打ち抜く加工です。打ち抜かれて分離した側が製品となります。例えば、ギアの歯車やワッシャーの円盤形状を作り出す場合などがこれにあたります。

- 穴あけ加工(ピアシング): 板材に穴を開ける加工です。打ち抜き加工とは逆に、穴が開けられた母材側が製品となります。シャーシのねじ穴や、放熱用の多数の穴を開ける加工などが代表例です。

- 切断(カットオフ): コイル材(帯状の材料)などを、指定された長さで直線的に切断する加工です。

- 切り欠き(ノッチング): 板材の縁の一部を切り取る加工です。後の曲げ加工などのために、不要な部分をあらかじめ取り除いておく目的で行われます。

せん断加工後の製品の断面には、「ダレ」「せん断面」「破断面」「バリ」と呼ばれる特徴的な状態が現れます。これらの状態をコントロールし、バリをいかに小さく抑えるかが、品質の良いせん断加工のポイントとなります。

曲げ加工

曲げ加工は、せん断加工された板材などを、金型を使ってV字、L字、U字などの任意の角度に「曲げる」加工です。製品に立体的な形状を与えるための重要な工程です。

スライドが下降し、パンチ(上型)が材料をダイ(下型)に押し込むことで、材料に曲げモーメントが作用します。この時、材料の外側には引張応力、内側には圧縮応力がかかり、塑性変形して曲げられます。

曲げ加工で注意すべき現象に「スプリングバック」があります。これは、加工後にパンチを離すと、材料の弾性によって曲げた角度が少し元に戻ってしまう現象です。高精度な曲げ加工を行うためには、このスプリングバック量を見越して、目標の角度よりも少し深く曲げ込む(オーバーベンドする)などの対策が必要です。

主な曲げ加工の種類には、V字型のダイを使う「V曲げ」、L字に曲げる「L曲げ」、R形状を作る「R曲げ」、縁を折り返す「ヘミング加工」などがあります。

絞り加工

絞り加工は、一枚の平らな板材(ブランク)にパンチを押し込み、ダイの穴の中へ材料を流し込ませることで、底のある継ぎ目のない容器状の製品を成形する加工です。非常に高度な塑性加工技術の一つです。

キッチンシンクや鍋、飲料用のアルミ缶、自動車のドアパネルなどが、この絞り加工によって作られています。加工中、材料には複雑な力がかかります。パンチに押し込まれる部分は引張応力が、ダイの肩を通過する部分は圧縮応力がかかり、材料が絞られていきます。

この時、圧縮応力が大きすぎると、製品の縁(フランジ部)に「しわ」が発生しやすくなります。逆に、引張応力が材料の限界を超えると「割れ」が発生します。高品質な絞り加工を行うには、この「しわ」と「割れ」を防ぐことが最も重要です。そのために、「しわ押さえ(ブランクホルダー)」と呼ばれる部品で材料の縁を適切な力で押さえつけながら、材料の流れをコントロールする高度な技術が求められます。

絞り加工には、円筒状に絞る「円筒絞り」、角ばった箱型に絞る「角筒絞り」、そして複雑な三次元形状を作る「異形状絞り」などがあります。

圧縮・鍛造加工

圧縮・鍛造加工は、材料を金型の間に挟み、強大な圧力で「押し潰す」ことで成形する加工です。他のプレス加工が主に板材を対象とするのに対し、圧縮・鍛造加工では塊状の材料(ビレット)を対象とすることが多いのが特徴です。材料の体積は変えずに、内部の金属組織を密にしながら形状を作り込んでいきます。

- 鍛造(フォージング): 材料を加熱して柔らかくしてから成形する「熱間鍛造」と、常温で成形する「冷間鍛造」があります。鍛造によって作られた部品は、金属の結晶が整い(メタルフローが整う)、強度と靭性(粘り強さ)が向上するという大きなメリットがあります。自動車のクランクシャフトやコンロッドといった、高い強度が求められる重要保安部品の製造に用いられます。

- コイニング(圧印加工): 材料の表面に、金型に彫られた精密な模様や文字を転写する加工です。非常に高い圧力をかけることで、金型の形状を細部まで忠実に再現します。硬貨やメダルの製造が代表例です。

- エンボス加工: 板材の片面に凹凸の模様を浮き上がらせる加工です。デザイン性を高める目的のほか、板の剛性を高める補強リブ(ビード)を入れるためにも使われます。

これらの加工方法を単独で、あるいは複数組み合わせることで、プレス機は単純な形状から極めて複雑な形状まで、あらゆる製品を生み出すことができるのです。

プレス機を導入する3つのメリット

プレス機を自社の生産体制に組み込むことは、多くの製造業にとって大きな変革をもたらします。切削加工や溶接といった他の加工方法と比較して、プレス加工には生産性、品質、汎用性の面で際立ったメリットが存在します。ここでは、プレス機を導入する主な3つのメリットを具体的に解説します。

① 高い生産性で大量生産が可能

プレス機導入の最大のメリットは、その圧倒的な生産性の高さにあります。特に機械式プレスは、高速な連続運転が可能であり、製品によっては1分間に数百回、あるいは千回以上ものサイクルで加工を行うことができます。

- 短いサイクルタイム: プレス加工は、スライドが1往復する間に1つの製品(または1工程)が完了します。このサイクルタイムはわずか数秒から、高速なものでは0.1秒以下です。これは、一つ一つ材料を削っていく切削加工や、人の手による組立・溶接作業とは比較にならないほどのスピードです。

- 自動化との高い親和性: プレス機は、自動化システムとの連携が非常に容易です。コイル状の材料を自動で供給する「レベラーフィーダー」や、加工された製品を次の工程へ搬送する「トランスファー装置」などを組み合わせることで、材料の投入から製品の完成までを完全自動化し、24時間体制での無人運転も可能になります。これにより、人件費を削減しつつ、生産量を飛躍的に向上させることができます。

- 順送加工による効率化: 「順送金型(プログレッシブ金型)」を使用すれば、一つの金型内で「打ち抜き」「曲げ」「絞り」といった複数の異なる加工を連続して行うことができます。材料が金型内を一定のピッチで送られていく間に、製品が段階的に完成していくため、複数のプレス機や工程を経ることなく、1台のプレス機で複雑な形状の部品を極めて効率的に生産できます。

このように、一度生産体制が確立すれば、同じ製品を低コストで大量に市場へ供給する能力は、他の加工方法の追随を許しません。

② 安定した品質で製品を加工できる

プレス加工は、製品の品質を均一に保ちやすいという大きなメリットも持っています。製品の形状や寸法は、すべて「金型」の精度によって決定されるためです。

- 再現性の高さ: 一度、要求される精度を満たした金型を製作し、適切な条件(加圧力、速度など)でプレス機を設定すれば、理論上は1個目も100万個目も同じ品質の製品を生産し続けることができます。人の手による作業で起こりがちな、作業者の熟練度やその日の体調による品質のばらつきがほとんど発生しません。

- 人的スキルへの依存度が低い: もちろん、金型の設計・製作やプレス機の初期設定には高度な専門知識と経験(ノウハウ)が必要です。しかし、一度生産が始まれば、オペレーターの主な役割は材料の供給や設備の監視となり、熟練工でなくても安定した品質を維持することが可能です。これにより、品質の標準化と、技能伝承の問題の緩和にもつながります。

- 一体成形による強度と精度: 複数の部品を溶接やボルトで接合して作る製品に比べ、プレス加工で一体成形された部品は、継ぎ目がないため強度的に有利であり、寸法精度も高くなります。接合部のズレや歪みといった品質不良のリスクもありません。

この品質安定性は、特に厳しい品質基準が求められる自動車産業や電子部品業界において、プレス加工が不可欠な技術とされる大きな理由の一つです。

③ さまざまな形状の加工に対応できる

プレス機は、それ自体が特定の形を作るわけではありません。動力と精度を提供するプラットフォームであり、その上で使用する「金型」を交換することで、無限とも言えるほどの多種多様な製品を作り出すことができます。

- 金型交換による多品種対応: 同じ一台のプレス機でも、Aという製品用の金型からBという製品用の金型に交換(段取り替え)するだけで、全く異なる形状の製品を生産できます。この汎用性の高さにより、市場のニーズの変化に柔軟に対応することが可能です。

- 複合的な形状の実現: 前述のせん断、曲げ、絞りといった基本的な加工を組み合わせることで、非常に複雑な三次元形状を持つ部品も成形できます。例えば、自動車のドアは、外形を打ち抜き(せん断)、立体的な形状を作り(絞り)、縁を曲げる(曲げ)といった複数の加工工程を経て作られますが、これらを一連のプレス加工で実現しています。

- 多様な材料への応用: 主に金属加工のイメージが強いプレス機ですが、金型や加工条件を工夫することで、プラスチックシートの打ち抜き(トムソン加工)、ゴムの圧縮成形、粉末材料の圧縮成形(粉末冶金)など、非金属材料の加工にも幅広く応用されています。

このように、一台のプレス機という設備投資に対して、金型という「ソフトウェア」を入れ替えることで、事業の可能性を大きく広げられる点は、製造業にとって非常に大きな魅力と言えるでしょう。

プレス機を導入する際の注意点・デメリット

プレス機は生産性や品質面で多くのメリットをもたらす一方で、その導入と運用にはいくつかの大きなハードルが存在します。メリットだけに目を向けるのではなく、これらの注意点やデメリットを十分に理解し、事前の計画を周到に行うことが、導入を成功させるための鍵となります。

高額な初期投資が必要になる

プレス機導入における最大の障壁は、非常に高額な初期投資が必要になることです。これはプレス機本体だけでなく、関連する設備や工事を含めたトータルコストで考える必要があります。

- プレス機本体の価格: プレス機の価格は、その加圧能力(トン数)、種類(機械式、液圧式、サーボ)、サイズ、機能によって大きく変動します。比較的小型の汎用プレスでも数百万円から、自動車部品を製造するような中・大型のプレス機や、高機能なサーボプレスになると、数千万円から数億円規模の投資になることも珍しくありません。

- 付帯設備のコスト: プレス機を稼働させるためには、それ単体では不十分です。材料を自動で供給するコイルフィーダーライン、加工品を搬送するロボットやコンベア、安全を確保するための安全柵、発生するスクラップを処理する設備など、多くの付帯設備が必要となり、これらの費用も無視できません。

- 消費電力とランニングコスト: 大型プレス機は大量の電力を消費します。工場の受電設備(キュービクル)の増強が必要になる場合もあり、これも大きなコスト要因です。また、日々の電気代や、定期的なメンテナンス費用、消耗品の交換費用といったランニングコストも継続的に発生します。

これらのコストを回収できるだけの生産計画と販売見込みがなければ、導入は経営を圧迫するリスクを伴います。

金型の設計・製作にコストと時間がかかる

プレス機はあくまで「力を加える機械」であり、実際に製品の形を作るのは「金型」です。この金型に関わるコストと時間も、プレス加工における大きな負担となります。

- 高額な金型費用: 金型は、製品ごとに専用のものが必要になります。高硬度の工具鋼をマシニングセンタやワイヤー放電加工機といった精密工作機械で加工し、熟練の技術者が手作業で仕上げるため、その製作費用は非常に高額です。簡単な形状の単発型でも数十万円、複雑な形状の順送型や大型の絞り型になると、数百万円から数千万円に達することもあります。

- 設計と製作のリードタイム: 金型は、製品図面を元に、材料の伸びやスプリングバックなどを考慮した高度な設計から始まります。設計、材料手配、加工、組付け、トライ(試作)、修正という一連の工程には、数週間から数ヶ月という長いリードタイムが必要です。このため、急な設計変更や短納期の案件には対応しにくいという側面があります。

- 多品種少量生産への不適合: 上記の理由から、プレス加工は基本的に「少量多品種生産」には不向きとされています。一つの製品の生産量が少ない場合、高額な金型費を製品単価に転嫁できず、コスト競争力を失ってしまいます。製品あたりの生産量が数万、数十万個といった大量生産であって、初めて金型費を償却し、プレス加工のメリットを享受できるのです。

設置には広いスペースと頑丈な基礎が必要

プレス機は、その巨大な重量と加工時に発生する振動・衝撃のため、設置場所にも特別な要件が求められます。

- 広大な設置面積: プレス機本体はもちろんのこと、その周囲には金型の交換やメンテナンスを行うための作業スペース、材料や完成品を置くスペース、そして前述の付帯設備を設置するスペースが必要です。これらを合わせると、相当な広さの工場面積を占有します。

- 強固な基礎(ピット)工事: プレス機の重量は数十トンから数百トンにも及びます。また、稼働時には大きな振動と衝撃が発生するため、通常の工場のコンクリート床では耐えられません。そのため、多くの場合、プレス機を設置する場所に深さ数メートルの穴を掘り、鉄筋コンクリートで固めた専用の基礎(ピット)を構築する必要があります。この基礎工事は大規模な土木工事となり、多額の費用と工期を要します。

- 工場建屋の制約: プレス機、特に大型機は高さもあるため、天井クレーンを含めた工場建屋の高さが十分にあることが前提となります。また、搬入経路の確保も重要な問題です。分割して搬入するとしても、大型トラックやクレーンが進入できる経路とスペースがなければ、設置自体が不可能です。

これらのデメリットを総合的に勘案し、長期的な視点での投資対効果を慎重に見極めることが、プレス機導入の意思決定において不可欠です。

自社に合ったプレス機の選び方

プレス機の導入を成功させるためには、自社の生産品目、生産量、品質要求、予算といった様々な要因を総合的に評価し、無数にある選択肢の中から最適な一台を選び出す必要があります。ここでは、プレス機を選定する際に考慮すべき重要なポイントを解説します。

加工内容と生産量で選ぶ

まず最初に明確にすべきは、「何を」「どれくらい」作るのかということです。これがプレス機の種類(動力源)や規模を決定する上での最も基本的な指針となります。

- 加工内容から選ぶ:

- 薄板の打ち抜き・簡単な曲げが中心: 高速性が求められるため、機械式のクランクプレスが最も適しています。サイクルタイムの速さを活かして、高い生産性を実現できます。

- 深絞り加工や厚板加工: 大きな力でゆっくりと材料を成形する必要があるため、加圧力の制御が容易で、ストローク中どの位置でも最大能力を発揮できる液圧式(油圧式)プレスが有利です。

- 難加工材(ハイテンなど)の成形や高精度加工: 複雑なモーションコントロールで材料の動きを最適化できるサーボプレスが威力を発揮します。割れやしわを防ぎ、スプリングバックを抑制するなど、高品質な成形が期待できます。

- 生産量から選ぶ:

- 月産数万〜数百万個の大量生産: 生産性が最優先されるため、高速な機械式プレスや、ペンドラムモーションを活用したサーボプレスが選択肢となります。自動化ラインの構築も視野に入れるべきです。

- 試作品製作や多品種少量生産: 段取り替えの頻度が高く、様々な加工に対応する必要がある場合、ストロークや圧力の設定自由度が高い液圧式プレスが柔軟に対応できます。ただし、金型コストとのバランスを考慮する必要があります。

加圧能力(トン数)で選ぶ

加圧能力はプレス機の基本性能を表す最も重要なスペックであり、単位はトン(tonf)で示されます。必要な加圧能力は、加工する材料の種類、厚さ、加工方法によって決まります。

能力が不足しているプレス機では、当然ながら目的の加工はできません。逆に、必要以上に能力が大きすぎるプレス機は、価格が高く、設置スペースや消費電力も無駄に大きくなってしまいます。

必要な加圧能力は、計算式によって概算することができます。例えば、単純な打ち抜き加工の場合、以下の式で求められます。

必要加圧力 (P) = 材料のせん断抵抗 (S) × 抜き加工される部分の周囲長 (L) × 材料の板厚 (t)

曲げ加工や絞り加工では、より複雑な計算が必要になります。実際には、これらの計算値に1.2〜1.3倍程度の安全率をかけて、余裕を持ったトン数のプレス機を選定するのが一般的です。金型の状態や潤滑条件などによっても必要な力は変動するため、ギリギリの選定は避けるべきです。メーカーや専門家に相談し、適切な能力を見極めることが重要です。

ストロークとオープンハイトで選ぶ

加圧能力と並んで、プレス機の寸法に関わる重要なスペックが「ストローク」と「オープンハイト」です。これらは、使用できる金型のサイズを直接決定します。

- ストローク(ストローク長): スライドが上下動する距離のことです。スライドが最も高い位置(上死点)から最も低い位置(下死点)まで動く長さで、mm単位で表されます。絞り加工を行う場合、製品の深さ以上のストローク長が必要です。また、順送加工で材料を持ち上げて送る「リフター」を使用する場合も、十分なストローク長が求められます。

- オープンハイト(ダイハイト): スライドが下死点にあり、かつスライドアジャスト(スライドの高さ微調整機能)を上限まで上げた状態での、スライド下面からボルスタ上面までの距離を指します。この寸法内に収まる高さの金型でなければ、プレス機に設置することができません。オープンハイトは使用可能な金型の高さを決定する極めて重要な制約条件です。導入後に「使いたい金型が入らない」という事態を避けるため、将来的に使用する可能性のある金型も含めて、必要なオープンハイトを事前に確認しておく必要があります。

安全性を確認する

プレス機は、正しく使用しなければ重篤な労働災害につながる危険な機械です。そのため、安全性の確保は他のどの要素よりも優先されるべき項目です。

- 法令・規格への準拠: 導入するプレス機が、日本の労働安全衛生法および、それに基づく「プレス機械又はシヤーの安全装置構造規格」に準拠していることを必ず確認します。中古機を導入する場合は特に注意が必要です。

- 安全装置の完備:

- 光線式安全装置: 作業者の身体が危険領域に入ったことを検知し、即座にスライドを停止させる最も重要な安全装置です。

- 両手操作式起動装置: 両手で同時にボタンを押さない限りスライドが下降しない仕組みで、片手が機械に挟まれる事故を防ぎます。

- インターロック付き安全囲い: 安全柵のドアが開いている間は、機械が起動しないようにする装置です。

- 過負荷保護装置: 設定以上の圧力がかかった場合に機械を緊急停止させ、プレス機や金型の破損を防ぎます。油圧式が一般的です。

- メーカーのサポート体制: 安全に関する教育や、定期的なメンテナンス、緊急時の対応など、メーカーのサポート体制が充実しているかも選定のポイントとなります。安全な運用を継続するためには、メーカーとの良好なパートナーシップが不可欠です。

プレス機の主要メーカー

日本には、世界的に高い技術力とシェアを誇るプレス機メーカーが数多く存在します。ここでは、その中でも代表的な企業をいくつか紹介します。各社それぞれに強みや特徴があり、自社のニーズに合ったメーカーを選ぶ際の参考になります。

(※各社の情報は、それぞれの公式サイトを参照して記述しています。)

アマダ

株式会社アマダは、板金加工機械の分野で世界的なリーディングカンパニーです。プレス機単体というよりも、打ち抜き加工を行うタレットパンチプレス(タレパン)や、曲げ加工を行うプレスブレーキ(ベンディングマシン)、そしてレーザー加工機といった板金機械全般を網羅し、それらを連携させるソフトウェアや自動化ソリューションを含めたトータル提案に強みを持っています。

特に、サーボモーターと油圧を組み合わせたハイブリッド駆動のプレスブレーキや、金型交換を自動化したタレパンなど、高付加価値な製品を数多く市場に投入しています。板金加工の分野で一貫した生産ラインを構築したい場合に、有力な選択肢となるメーカーです。

参照:株式会社アマダ公式サイト

アイダエンジニアリング

アイダエンジニアリング株式会社は、プレス機械の専業メーカーとして、国内トップクラス、世界的にも高いシェアを持つ企業です。特に、サーボプレスの分野ではパイオニア的存在として知られており、小型の精密サーボプレスから、自動車の骨格部品を成形する大型のサーボトランスファプレスまで、幅広いラインナップを誇ります。

「フォーマー」と呼ばれる、鍛造とプレス加工を組み合わせた独自の横型多段式プレスも同社の特徴的な製品です。汎用プレスから最先端のサーボプレス、そして特殊な加工機まで、プレス加工に関する深い知見と技術力を持つメーカーと言えます。

参照:アイダエンジニアリング株式会社公式サイト

小松製作所(コマツ)

小松製作所(コマツ)は、建設機械・鉱山機械のイメージが強いですが、その創業事業の一つである産業機械部門において、プレス機械も長年にわたり手掛けています。特に、自動車産業向けの大型プレスラインに強みを持っています。

複数の大型プレス機を連結して自動車のボディパネルなどを連続生産する「タンデムプレスライン」や、一台で連続加工を行う「トランスファプレス」など、高い生産性と信頼性が求められる分野で豊富な実績を誇ります。サーボ技術を応用した大型サーボプレスも展開しており、建設機械で培われた頑強な機械設計と先進の制御技術が融合されています。

参照:小松製作所株式会社公式サイト

川崎油工

川崎油工株式会社は、その社名の通り、油圧プレスの専門メーカーとして独自の地位を築いている企業です。特に、中小能力帯のC形油圧プレスにおいて豊富なラインナップと実績を持っています。

試作品の製作や実験、多品種少量生産で求められる汎用性の高い標準機から、顧客の仕様に合わせた特殊なカスタムメイドの油圧プレスまで、柔軟に対応できるのが強みです。卓上サイズの小型プレスから、数百トンクラスの中型プレスまで、様々なニーズに応える製品を提供しており、油圧プレスの導入を検討する際には欠かせないメーカーの一つです。

参照:川崎油工株式会社公式サイト

ここに挙げた以外にも、日本には優れた技術を持つプレス機メーカーが多数存在します。自社の加工内容や将来の展望に合わせて、各メーカーの製品カタログやウェブサイトを比較検討し、実際にショールームで実機を確認したり、担当者から詳しい説明を聞いたりすることが、最適なパートナー選びにつながります。

プレス機を安全に使うための知識

プレス機は、製造業に多大な恩恵をもたらす一方で、一瞬の油断や誤った操作が重大な人身事故に直結する極めて危険な機械でもあります。プレス機を導入し、運用する事業者は、作業者の安全を確保するために、法律で定められた義務を遵守し、万全の安全対策を講じなければなりません。

プレス機に関わる法律と規制

日本国内でプレス機を使用する際には、「労働安全衛生法」および、その下位法令である「労働安全衛生規則」「プレス機械又はシヤーの安全装置構造規格」といった一連の法規制を遵守することが絶対的な義務となります。これらの法律は、事業者に対して以下のような具体的な措置を求めています。

- 作業主任者の選任: 動力プレスの金型の取付け、取外し又は調整の業務を行う場合、事業者は「プレス機械作業主任者技能講習」を修了した者の中から、作業主任者を選任し、その者に作業の指揮を行わせなければなりません。

- 特別教育の実施: 動力により駆動されるプレス機械の金型、シヤーの刃物又はプレス機械若しくはシヤーの安全装置若しくは安全囲いの取付け、取外し又は調整の業務に労働者を就かせる場合、事業者はその労働者に対し、安全または衛生のための特別の教育(プレス機械の特別教育)を行わなければなりません。

- 定期自主検査の義務: 事業者は、動力プレスについて、1年以内ごとに1回、定期に、資格を持つ検査者による自主検査(特定自主検査)を実施し、その結果を3年間保存しなければなりません。検査の結果、異常が認められた場合は、直ちに補修等の必要な措置を講じる必要があります。

- 安全装置の設置: 法律で定められた基準を満たす安全装置を、プレス機の種類や作業内容に応じて適切に設置することが義務付けられています。

これらの法規制は、過去に発生した痛ましい労働災害の教訓から作られたものです。コンプライアンス(法令遵守)は、企業の社会的責任であると同時に、従業員の生命と健康を守るための最低限の責務です。

必要な安全装置の種類

プレス機による災害の多くは、手や指が金型の間に挟まれる「挟まれ災害」です。これを防ぐため、様々な安全装置の設置が義務付けられています。

- 光線式安全装置(光電管): プレス機の危険領域(金型付近)に、投光器と受光器で構成される光のカーテンを張る装置です。作業者の手や身体の一部がこの光線を遮ると、瞬時にスライドの下降を急停止させます。最も一般的で効果的な安全装置の一つです。

- 両手操作式起動装置: スライドを下降させる際に、両手で同時に2つの押しボタンを押さなければ作動しない装置です。片方の手が金型付近に残っている状態での起動を防ぎます。ただし、1サイクルごとに両手操作が必要なため、連続運転には不向きです。

- インターロック付きガード(安全囲い): プレス機の危険領域を物理的な柵(ガード)で囲い、そのドア(ゲート)にインターロックスイッチを取り付けたものです。ドアが開いている間はプレス機が作動せず、作動中にドアを開けると急停止する仕組みになっています。

- 過負荷保護装置: 金型に異物が挟まったり、設定以上の力がかかったりした場合に、機械や金型の破損を防ぐための装置です。油圧式が一般的で、設定圧力を超えると油圧が抜けてスライドが停止します。これにより、高価な金型やプレス機本体を保護します。

これらの安全装置は、一つだけあれば万全というわけではなく、作業内容のリスクアセスメントを行い、複数の安全装置を組み合わせて多重の安全策(フェールセーフ、フールプルーフ)を講じることが重要です。

定期的な点検とメンテナンスの重要性

法で定められた年1回の特定自主検査はもちろんのこと、安全で安定した稼働を維持するためには、日々の点検と計画的なメンテナンスが不可欠です。

- 始業前点検: オペレーターが毎日の作業を開始する前に行う点検です。安全装置(光線式や非常停止ボタンなど)が正常に作動するか、異音や異臭、油漏れはないか、ボルトの緩みはないかなどをチェックリストに基づいて確認します。このわずかな手間で、多くの事故や故障の予兆を発見できます。

- 定期メンテナンス: メーカーの推奨に基づき、潤滑油や作動油の交換、フィルターの清掃・交換、クラッチやブレーキの摩耗状態の確認、電気系統のチェックなどを計画的に行います。適切なメンテナンスは、機械の性能を維持し、寿命を延ばすだけでなく、予期せぬ故障による生産停止(ダウンタイム)のリスクを大幅に低減します。

プレス機の安全は、「最新の安全装置」と「徹底した管理・教育」、そして「作業者一人ひとりの安全意識」の3つが揃って初めて確立されます。プレス機は正しく使えば非常に有用な機械ですが、その危険性を常に念頭に置き、安全を最優先する文化を職場に根付かせることが何よりも重要です。