工場や事業場から排出される大気汚染物質は、私たちの健康や生活環境に深刻な影響を及ぼす可能性があります。その中でも「ばいじん」は、大気汚染防止法によって厳しく規制されている主要な物質の一つです。しかし、「ばいじん」という言葉は専門的で、似たような言葉である「粉じん」や「ばい煙」との違いが分かりにくいと感じる方も多いのではないでしょうか。

この記事では、環境対策の基本となる「ばいじん」について、その定義から発生源、関連法規、さらには具体的な測定方法や処理技術に至るまで、網羅的かつ分かりやすく解説します。ばいじん対策は、法規制を遵守するだけでなく、企業の社会的責任を果たし、持続可能な事業活動を行う上で不可欠です。

本記事を通じて、ばいじんに関する正確な知識を深め、適切な管理と対策への理解を促進することを目指します。

目次

ばいじん(煤塵)とは

「ばいじん」は、私たちの生活や産業活動と密接に関わる大気汚染物質です。漢字では「煤塵」と表記され、一般的には「すす」や「ちり」といったイメージで捉えられがちですが、法律上はより厳密に定義されています。この章では、ばいじんの法的な定義と、どのような場所から発生するのかについて詳しく解説します。

ばいじんの定義

大気汚染防止法において、「ばいじん」は「物の燃焼、合成、分解その他の処理(機械的処理を除く。)に伴い発生するすすその他の微細な粒子」と定義されています。この定義には、理解すべきいくつかの重要なポイントが含まれています。

第一に、発生原因が「燃焼」や「熱処理」に限定されている点です。石炭や石油などの燃料を燃やしたり、物を高温で加熱したりする過程で生じる粒子状の物質がばいじんに該当します。逆に言えば、物を砕いたり、削ったりする「機械的処理」によって発生する粒子は、後述する「粉じん」に分類され、ばいじんとは区別されます。この発生プロセスの違いが、ばいじんと他の粒子状物質を分ける最も根本的な基準です。

第二に、「すすその他の微細な粒子」という表現です。一般的に「すす」は、燃料が不完全燃焼した際に発生する炭素を主成分とした黒い微粒子を指します。しかし、法律上の「ばいじん」は、このすすだけを指すわけではありません。燃料や原料に含まれる灰分(燃え残った無機成分)が飛散したものや、燃焼過程で生成される金属酸化物なども含まれます。

例えば、石炭を燃焼させた場合、石炭中の炭素分が燃焼してエネルギーを発生させますが、同時に含まれているケイ素、アルミニウム、鉄、カルシウムといった無機成分は燃えずに灰となり、その一部が微細な粒子(フライアッシュ)として排ガス中に飛散します。これも「ばいじん」の一種です。したがって、ばいじんは炭素成分だけでなく、様々な化学組成を持つ無機物の粒子を含む、より広範な概念であると理解することが重要です。

粒子の大きさ(粒子径)については、法律で明確な数値が定められているわけではありませんが、一般的には数マイクロメートル(μm)から数十μm程度のものが多く、中には1μm以下のさらに微細な粒子も含まれます。これらの微細な粒子は、大気中に長時間浮遊し、広範囲に拡散する性質を持っています。

まとめると、ばいじんとは、単なる「すす」や「ちり」ではなく、「燃焼などの熱的プロセスによって発生する、多様な化学組成を持つ微細な固体の粒子」という法的に定義された専門用語なのです。この定義を正確に理解することが、大気汚染対策の第一歩となります。

ばいじんの発生源

ばいじんの発生源は、その定義からも分かる通り、主に燃料の燃焼や高温の熱処理を行う産業施設です。これらの施設は「ばい煙発生施設」として大気汚染防止法で定められており、設置する際には届出が義務付けられています。

代表的な発生源には、以下のようなものがあります。

- ボイラー:

工場での蒸気供給や発電、ビルの暖房・給湯などに使われるボイラーは、最も一般的なばいじんの発生源です。特に、石炭、コークス、重油といった灰分を多く含む燃料を使用するボイラーからは、多量のばいじんが発生します。燃料中に含まれる灰分が燃焼後にフライアッシュとして飛散するためです。一方、都市ガスや灯油など、灰分が少ない燃料(クリーン燃料)を使用する場合は、ばいじんの発生量は比較的少なくなります。 - 金属溶解炉・加熱炉:

製鉄所や非鉄金属精錬所、鋳物工場などで使用される溶解炉や加熱炉も主要な発生源です。鉄鉱石から鉄を取り出す高炉や、スクラップを溶かして再生する電気炉などからは、原料や燃料に由来するばいじんが発生します。また、金属を圧延や鍛造のために加熱する際にも、炉の構造や燃料によってはばいじんが排出されます。 - 廃棄物焼却炉:

事業所から出る産業廃棄物や、市町村で収集される一般廃棄物を焼却処理する施設です。廃棄物にはプラスチック、紙、木材、金属など多種多様な物質が含まれているため、燃焼によって発生するばいじんも複雑な組成を持つことがあります。特に、廃棄物に含まれる金属成分や塩素成分が、有害物質を含むばいじんを生成する原因となる場合があり、高度な排ガス処理技術が求められます。 - セメント製造施設(キルン):

セメントの原料(石灰石、粘土など)を高温で焼成するロータリーキルンは、大規模なばいじん発生源です。原料自体が粉体であるため、焼成プロセスで大量の粉じん状物質が排ガスとともに排出されます。これらは燃焼プロセスを経て排出されるため、ばいじんに分類されます。 - ディーゼルエンジン:

工場などの固定発生源だけでなく、トラックやバス、建設機械などに搭載されるディーゼルエンジンも移動発生源としてばいじんを排出します。ディーゼル排気粒子(DEP)とも呼ばれ、主に燃料の不完全燃焼によって生じる炭素系の微粒子です。これらの粒子は極めて小さく、呼吸によって肺の奥深くまで入り込むことから、健康への影響が懸念されています。

これらの産業活動に伴う発生源以外にも、小規模ながら私たちの身近なところにも発生源は存在します。例えば、薪ストーブや暖炉、野焼きなども、燃焼を伴うためばいじんを発生させます。

このように、ばいじんは特定の産業だけでなく、エネルギー消費や物質の熱処理が行われるあらゆる場所で発生する可能性のある、普遍的な大気汚染物質なのです。そのため、排出量を抑制し、適切に処理することが、環境保全において極めて重要な課題となっています。

似ている言葉との違いを解説

「ばいじん」を理解する上で、しばしば混同される「粉じん」「ばい煙」「煤(すす)」といった言葉との違いを明確にすることが不可欠です。これらの言葉は、日常会話では同じような意味で使われることもありますが、大気汚染防止法をはじめとする環境規制においては、それぞれ厳密に区別されています。ここでは、それぞれの言葉の定義と発生源を比較しながら、その違いを詳しく解説します。

| 項目 | ばいじん(煤塵) | 粉じん | ばい煙 | 煤(すす) |

|---|---|---|---|---|

| 法的区分 | 大気汚染防止法の規制対象(ばい煙の一種) | 大気汚染防止法の規制対象 | 大気汚染防止法の規制対象(ばいじん等を含む上位概念) | 法的定義はなく、一般用語 |

| 主な発生プロセス | 燃焼、合成、分解など熱的処理 | 破砕、選別、堆積など機械的処理・飛散 | 燃焼、合成、分解など(ばいじんと同じ) | 不完全燃焼 |

| 主な成分 | 炭素、金属酸化物、シリカなど多様 | 原料と同じ(岩石、鉱物、金属、土砂など) | 硫黄酸化物(SOx)、ばいじん、有害物質(NOx、HClなど) | 炭素が主成分 |

| 具体例 | ボイラーの灰、焼却炉の飛灰、ディーゼル排気粒子 | 採石場の砂ぼこり、建設現場の粉、セメントサイロからの飛散 | ボイラーからの排ガス全体 | ろうそくの黒い煙、ディーゼル車の黒煙 |

ばいじんと粉じんの違い

ばいじんと粉じんは、どちらも「固体粒子」という点では共通していますが、その発生プロセスによって明確に区別されます。この違いは、法規制の対象となる施設や対策方法にも大きく影響します。

粉じんの定義

大気汚染防止法では、「粉じん」を「物の破砕、選別その他の機械的処理又は堆積に伴い発生し、又は飛散する物質」と定義しています。

ここでのポイントは、「機械的処理」や「堆積」という言葉です。つまり、燃焼のような熱が加わる化学的な変化ではなく、物理的な力によって物が細かくなったり、積もっていたものが風などで舞い上がったりして発生する粒子が「粉じん」です。

さらに、粉じんはその健康への影響などから、以下の2種類に大別されます。

- 特定粉じん: 人の健康に著しい被害を生ずるおそれがあるものとして政令で定められている物質で、現在は「石綿(アスベスト)」のみが指定されています。かつて建材などに広く使用されていましたが、極めて発がん性が高いことが判明し、現在は製造・使用が原則禁止されています。建築物の解体作業などでは、厳重な飛散防止措置が義務付けられています。

- 一般粉じん: 特定粉じん以外のすべての粉じんを指します。例えば、鉱物、岩石、土砂、セメント、金属などがこれに該当します。一般粉じんも、大量に吸い込むと呼吸器系の疾患(じん肺など)を引き起こす可能性があるため、発生施設(「一般粉じん発生施設」)の構造や管理に関する基準が定められています。

粉じんの発生源

粉じんの発生源は、その定義の通り、物理的なプロセスが行われる場所です。

- 鉱物・岩石の堆積場(ヤード): 採石場や港湾施設などで、鉱石や石炭、土砂などが野積みされている場所。強風によって表面から粉じんが飛散します。

- コンベア: これらの粉粒体を運搬するベルトコンベアや空気輸送設備。積み込みや積み下ろしの際に粉じんが発生しやすいです。

- 破砕機・摩砕機(クラッシャー、ミル): 岩石や鉱物を細かく砕くための装置。プロセスそのものが粉じんを発生させます。

- ふるい: 粒子の大きさで物質を選別する装置。振動などにより微細な粒子が飛散します。

- セメント・コークスなどの貯蔵サイロ: 貯蔵施設への搬入・搬出時に粉じんが飛散する可能性があります。

- 建設・解体現場: コンクリートの破砕や土砂の掘削など、様々な作業から粉じんが発生します。

このように、ばいじんは「燃やして出る粒子」、粉じんは「砕いたり、舞い上がったりする粒子」と覚えるのが最も分かりやすい区別方法です。この発生メカニズムの違いから、ばいじんは排ガスとして煙突から排出されることが多いのに対し、粉じんは施設の敷地境界での飛散が問題となることが多いという特徴もあります。

ばいじんとばい煙の違い

次に、「ばい煙」との違いです。これはしばしば混同されがちですが、法律上の関係は非常に明確です。結論から言うと、「ばいじんは、ばい煙の一種」です。つまり、「ばい煙」という大きなカテゴリの中に、「ばいじん」が含まれているという階層構造になっています。

大気汚染防止法では、「ばい煙」を以下の3つに分類して定義しています。

- 硫黄酸化物(SOx):

燃料(特に石炭や重油)に含まれる硫黄分が燃焼することによって発生するガス状の物質。酸性雨の主要な原因物質の一つです。 - ばいじん:

本記事で解説している、物の燃焼などに伴い発生する固体粒子です。 - 有害物質:

人の健康を害するおそれがある物質として政令で定められているもので、以下のものが含まれます。- カドミウム及びその化合物

- 塩素及び塩化水素

- ふっ素、ふっ化水素及びふっ化ケイ素

- 鉛及びその化合物

- 窒素酸化物(NOx)

つまり、工場や事業場の煙突から排出される排ガス全体を法的に捉える際、その構成要素としてガス状の「硫黄酸化物」や「有害物質」、そして粒子状の「ばいじん」があり、これらを総称して「ばい煙」と呼んでいるのです。

したがって、「ばいじんの排出基準」と「ばい煙の排出基準」は、意味合いが異なります。「ばいじんの排出基準」は、ばい煙の中に含まれる固体粒子の濃度や量に関する規制値を指します。一方、「ばい煙の排出基準」という言葉は、より広く、硫黄酸化物や窒素酸化物なども含めた、ばい煙全体に対する規制を指す文脈で使われることがあります。ばいじんは、数ある「ばい煙」の中の、固体粒子状物質を指す言葉であると正確に理解しましょう。

ばいじんと煤(すす)の違い

最後に、「煤(すす)」との違いです。これは法律用語と一般用語の違いと捉えることができます。

「煤」は、主に炭化水素系の燃料(石油、ガス、木材など)が酸素不足の状態で燃焼(不完全燃焼)した際に発生する、炭素を主成分とする黒色の微粒子を指す一般名詞です。ろうそくの炎の上にかざしたガラスが黒くなる、あの黒い物質が典型的な煤です。ディーゼルエンジンから排出される黒煙の主成分も煤です。

一方、「ばいじん」は前述の通り、大気汚染防止法で定義された法律用語です。その定義は「物の燃焼等に伴い発生するすすその他の微細な粒子」となっており、煤は「ばいじん」に含まれる一要素であることが分かります。

法律上の「ばいじん」は、不完全燃焼で生じる炭素主体の「煤」だけでなく、燃料や原料中の無機成分が燃え残って飛散する「灰(フライアッシュ)」なども含みます。例えば、石炭火力発電所から出るばいじんは、炭素成分よりもシリカ(SiO₂)やアルミナ(Al₂O₃)といった灰の成分が大部分を占めることもあります。この灰は白っぽい色をしていることが多く、一般的にイメージされる「黒い煤」とは異なりますが、法律上は間違いなく「ばいじん」です。

まとめると、関係性は以下のようになります。

- 煤(一般用語): 不完全燃焼で生じる炭素の微粒子。

- ばいじん(法律用語): 煤を含む、燃焼等で生じる固体粒子全般(灰なども含む)。

したがって、専門家や行政とのやり取りの中では、単に「すす」と言うのではなく、「ばいじん」という正確な用語を用いることが、円滑なコミュニケーションと適切な対策の実施につながります。

ばいじんに関する規制(大気汚染防止法)

ばいじんは、人の健康や生活環境に悪影響を及ぼす可能性があるため、大気汚染防止法によってその排出が厳しく規制されています。この法律は、工場や事業場における事業活動に伴って発生する大気汚染物質について、物質の種類ごと、施設の種類・規模ごとに排出基準を定めるなど、総合的な対策を規定しています。ここでは、ばいじんに関連する主要な規制内容について詳しく見ていきましょう。

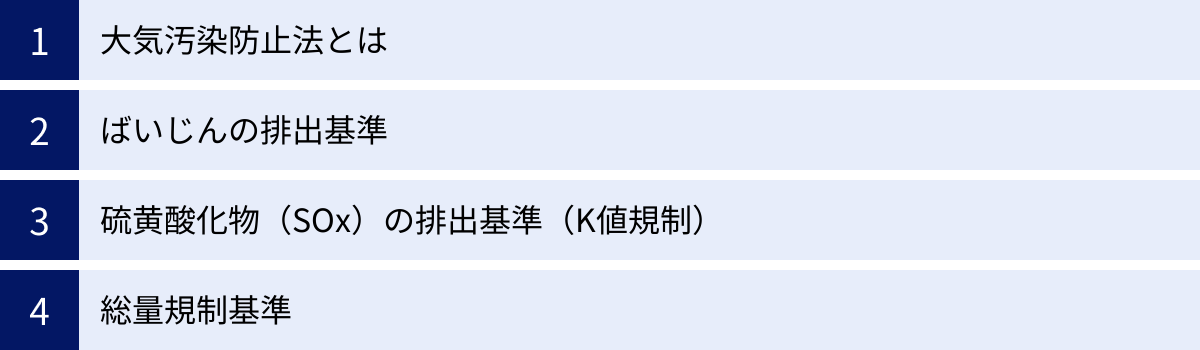

大気汚染防止法とは

大気汚染防止法は、1968年に制定された、日本の大気環境保全の根幹をなす法律です。その目的は、同法第1条に「国民の健康を保護するとともに生活環境を保全し、並びに大気の汚染に関して人の健康に係る被害が生じた場合における事業者の損害賠償の責任について定めることにより、被害者の保護を図ることを目的とする」と明記されています。

この目的を達成するため、法律では主に以下の2つのアプローチで規制を行っています。

- 発生源に対する規制(排出規制):

工場や事業場に設置される施設のうち、ばい煙や粉じん、特定の有害物質を排出する可能性のある施設を「ばい煙発生施設」や「一般粉じん発生施設」などとして政令で定めています。これらの施設を設置する事業者は、都道府県知事への届出が義務付けられます。そして、施設から排出される汚染物質の濃度が、国が定める排出基準を超えてはならないとされています。これが最も基本的な規制の枠組みです。 - 自動車排出ガスに対する規制:

個々の自動車が排出するガス(一酸化炭素、炭化水素、窒素酸化物、粒子状物質など)について、許容限度を定めています。これは、ばいじんの移動発生源であるディーゼル車などに対する重要な規制です。

本章では、主に前者の「発生源に対する規制」のうち、ばいじんに関連する部分に焦点を当てて解説します。これらの規制を遵守することは、企業のコンプライアンス上、極めて重要です。

ばいじんの排出基準

ばいじんの排出基準は、大気汚染防止法の中核をなす規制の一つです。この基準は、排出される排ガス1立方メートルあたりに含まれるばいじんの質量(グラム数)で定められており、単位は「g/m³N」で表されます。この「N」は標準状態(温度0℃、1気圧)の乾きガスに換算した体積であることを示しています。

排出基準には、全国一律で適用される「一般排出基準」と、特定の地域でより厳しい値が適用される「特別排出基準」の2種類があります。

一般排出基準

一般排出基準は、日本全国のばい煙発生施設に適用される基本的な基準です。この基準値は、施設の種類ごと、そして施設の規模(排ガス量や熱源の燃焼能力など)ごとに細かく定められています。

例えば、代表的なばい煙発生施設である「ボイラー」の場合、その規模(伝熱面積)に応じて以下のように基準値が異なります(燃料にガスのみを使用する場合を除く)。

- 伝熱面積が25m²以上: 0.10〜0.30 g/m³N の範囲で規模に応じて規定

- 伝熱面積が10m²以上25m²未満: 0.30 g/m³N

- 伝熱面積が10m²未満: 0.40 g/m³N

また、「廃棄物焼却炉」については、火格子面積や1時間あたりの処理能力によって基準値が定められています。例えば、連続燃焼式の焼却炉で、1時間あたりの処理能力が4トン以上の大規模な施設では0.08 g/m³N、処理能力が200kg以上4トン未満の中規模施設では0.15 g/m³Nといったように、より厳しい値が設定されています。

このように、施設の種類や規模によって排出されるばいじんの特性や量が異なるため、それぞれに応じた基準値が設定されているのです。事業者は、自社が設置する施設がどの区分に該当し、どの基準値を遵守しなければならないかを正確に把握する必要があります。

参照:e-Gov法令検索 大気汚染防止法施行令 別表第一

特別排出基準

特別排出基準は、ばい煙による大気汚染が既に深刻であるか、またはそのおそれがある地域として政令で指定された区域(ばい煙特別対策地域)内の施設に適用される、一般排出基準よりも厳しい基準です。

これは、人口や産業が集中している工業地帯や大都市圏など、地域全体でより強力な排出削減努力が必要なエリアを対象としています。指定された地域に新たに施設を設置する場合、この特別排出基準が適用されます。

例えば、ボイラーの場合、一般基準では0.10〜0.40 g/m³Nの範囲で定められていますが、特別基準が適用される地域では、これが0.05〜0.20 g/m³Nといった、より厳しい値になります。

さらに、都道府県は、その地域の自然的・社会的条件から判断して、国の基準(一般基準・特別基準)だけでは住民の健康保護や生活環境の保全が不十分であると認める場合、条例によってさらに厳しい独自の基準(「上乗せ基準」)を定めることができます。

したがって、事業者は国の法律だけでなく、事業所が立地する都道府県や市町村の条例も確認し、最も厳しい基準を遵守する義務があります。

硫黄酸化物(SOx)の排出基準(K値規制)

ばいじんそのものの規制ではありませんが、「ばい煙」の一種である硫黄酸化物(SOx)の規制も、ばい煙発生施設を管理する上で理解しておくべき重要な制度です。これは「K値規制」と呼ばれています。

K値規制は、個々の施設の排出口(煙突)から排出される硫黄酸化物の濃度を直接規制するのではなく、施設の高さ(有効煙突高)に応じて排出できる総量(時間あたり)を規制するという特徴的な方式です。これにより、地上への影響を考慮した、より合理的な規制が可能になります。

許容される排出量(q)は、以下の式で計算されます。

q = K × 10⁻³ × He²

- q: 硫黄酸化物の時間あたりの許容排出量(単位: m³N/h)

- K: 地域ごとに定められる定数。大気汚染が深刻な地域ほど小さい値(厳しい規制)が設定されています。全国を16ランクに分けて指定されています。

- He: 有効煙突高(単位: m)。実際の煙突の高さ(H₀)に、排ガスの排出速度や温度による上昇分(ΔH)を加えたもので、排ガスがどの高さまで上昇して拡散するかを示します。

この式が意味するのは、煙突が高く、排ガスをより上空に拡散させることができる施設ほど、より多くの硫黄酸化物を排出することが許容されるということです。逆に、煙突が低い施設は、地上付近の濃度に影響を与えやすいため、排出量を厳しく抑える必要があります。事業者は、自社の施設が立地する地域のK値を確認し、この式に基づいて排出量を管理しなければなりません。

総量規制基準

総量規制は、個々の施設の排出濃度を規制するだけでなく、特定の地域内にある工場・事業場全体からの汚染物質の排出総量を一定のレベル以下に抑えることを目的とした制度です。

これは、工場や事業場が密集している工業地帯などで、個々の施設が濃度基準を遵守していても、施設数が多いために地域全体としての大気汚染が改善されない、という問題に対応するために導入されました。

総量規制の対象となる物質は、硫黄酸化物(SOx)、窒素酸化物(NOx)、そして「ばいじん」です。対象となる地域(指定地域)も政令で定められており、主に大都市圏や工業地帯が指定されています。

この制度では、指定地域内の特定規模以上の工場・事業場(「特定工場等」)に対して、都道府県知事が物質ごとに「総量規制基準」を定めます。事業者は、この基準に基づいて定められた自社の排出許容量を超えないように、排出量を管理する義務を負います。

対策としては、燃料を低硫黄のものに転換する(燃料対策)、排煙脱硫装置や脱硝装置、高性能な集じん装置を設置する(施設対策)など、より踏み込んだ対応が求められます。総量規制は、地域全体の環境質を目標として設定し、それを達成するために各事業者に排出削減を割り振るという、より計画的で効果的な規制手法と言えます。

ばいじんの測定方法

大気汚染防止法で定められた排出基準を遵守しているかを確認するためには、ばいじんの濃度を正確に測定することが不可欠です。測定作業は専門的な知識と技術を要し、その方法は日本産業規格(JIS Z 8808「排ガス中のダスト濃度の測定方法」)によって詳細に規定されています。ここでは、その専門的な測定方法の基本的な流れと、重要なポイントについて分かりやすく解説します。

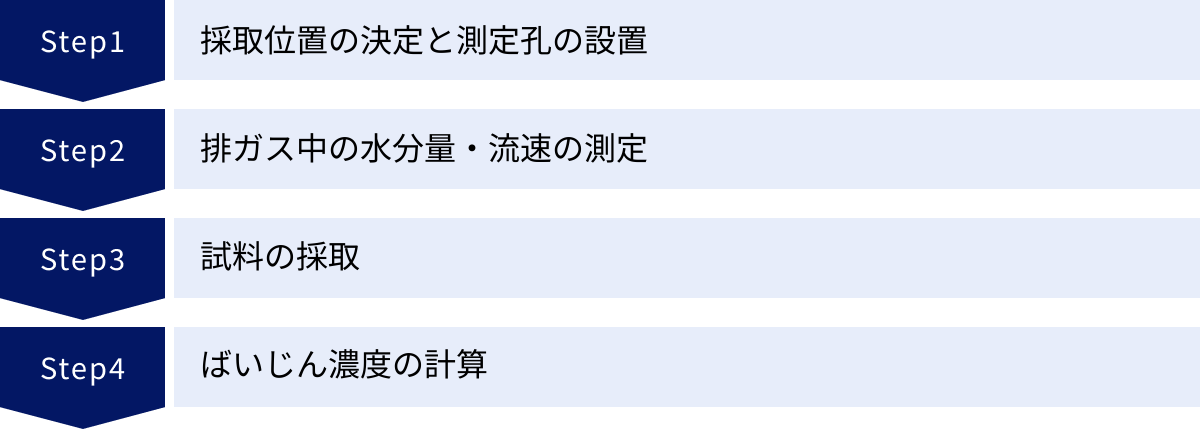

測定の基本的な流れ

ばいじん濃度の測定は、単に煙突から出てくるガスを採取するだけでは終わりません。正確な値を得るために、綿密な準備と複数のステップからなる手順を踏む必要があります。全体の流れは、大きく分けて「準備」「現場測定」「分析・計算」の3段階に分けられます。

採取位置の決定と測定孔の設置

正確な測定の第一歩は、排ガスを採取する「測定点」をどこに設定するかです。煙道(ダクト)内のガスの流れやばいじん濃度は、場所によって均一ではありません。特に、ダクトが曲がっている部分(ベンド)や、断面積が変化する部分の直後では、流れが乱れて渦が発生し、ばいじんが偏って分布してしまいます。

このような場所で測定を行うと、たまたま濃度の高い部分や低い部分を採取してしまい、ダクト全体を代表する平均的な濃度を得ることができません。そのため、JISでは、流れの乱れが少ない安定した場所を選ぶよう規定しています。具体的には、以下のような条件が推奨されています。

- ベンドや断面変化部の下流側: ダクトの直径(D)の8倍以上離れた位置

- ベ-ンドや断面変化部の上流側: ダクトの直径の2倍以上離れた位置

つまり、できるだけ長い直管部分の中央付近が測定に適した場所となります。

この適切な位置に、測定器具(吸引ノズルやピトー管)を挿入するための「測定孔」を設置します。測定孔は、ダクトの断面全体を網羅的に測定できるよう、通常はダクトを十字に横切る2方向に、複数個設けられます。

排ガス中の水分量・流速の測定

次に、ばいじん濃度を計算するための基礎データとなる、排ガスの性状を測定します。

- 水分量の測定: 排ガス中には、燃焼によって生成された水蒸気や、原料に含まれていた水分が気化したものが含まれています。ばいじん濃度は「乾き排ガス」を基準に計算するため、この水分量を正確に把握する必要があります。測定は、一定量の排ガスを冷却して結露した水分を捕集し、その質量を測る方法などが用いられます。

- ガス温度・圧力の測定: 排ガスの体積は温度や圧力によって変化するため、これらの値も測定し、後の計算で標準状態(0℃、1気圧)に補正するために使用します。

- 排ガス流速の測定: これが最も重要なパラメータの一つです。後述する「等速吸引」を行うために、ダクト内のガスの流速を正確に知る必要があります。測定には、一般的に「ピトー管」という器具が用いられます。ピトー管をダクト内に挿入し、ガスの流れが持つ動圧と静圧の差をマノメーター(圧力計)で読み取ることで、流速を算出します。ダクト断面は複数の測定点に分割し、それぞれの点で流速を測ることで、断面の平均流速を求めます。

試料の採取

いよいよ、ばいじんそのものを採取する工程です。ここでの最重要原則が「等速吸引(とうそくきゅういん)」です。

等速吸引とは、吸引ノズル(排ガスを吸い込む管)に入るガスの速度と、ノズルのすぐ外側を流れている排ガスの速度を等しくして吸引することを指します。なぜこれが重要なのでしょうか。

- 吸引速度が排ガス流速より遅い場合:

ガスの流れは吸引ノズルの手前でよけられますが、慣性の大きい(重い)粒子はそのまま直進してノズルに入りやすくなります。その結果、実際の濃度よりも粗い粒子が多く捕集され、測定値が高く出てしまいます。 - 吸引速度が排ガス流速より速い場合:

ノズルは周囲のガスまで無理に吸い込もうとします。慣性の大きい粒子は流れの変化に追随できずノズルを避けますが、慣性の小さい(軽い)微細な粒子はガスと一緒に吸い込まれやすくなります。その結果、実際の濃度よりも細かい粒子が多く捕集され、測定値が低く出てしまいます。

このように、吸引速度がずれると、捕集される粒子のサイズ分布が実際の排ガス中のものと異なってしまい、正確な質量濃度が測定できません。そのため、事前に測定した排ガス流速に合わせて、吸引ポンプの流量を精密に調整しながら試料を採取する必要があるのです。

採取は、円筒ろ紙などのフィルターを装着した吸引管を測定孔から挿入し、一定時間、等速吸引を保ちながら行います。ダクト断面に設けられた複数の測定点で、それぞれ同じ時間ずつ採取を行い、ダクト全体の平均的なばいじんを捕集します。

ばいじん濃度の計算

試料採取後、研究室や分析室での作業に移ります。

- ろ紙の質量測定: 採取に使用した円筒ろ紙を乾燥させ、精密な電子天秤で質量を測定します。事前に測定しておいた使用前のろ紙の質量との差が、捕集されたばいじんの質量(mg)となります。

- 吸引ガス体積の計算: 測定中に吸引したガスの総流量と時間から、吸引したガスの体積(m³)を算出します。

- 乾きガス体積への換算: 吸引したガス体積から、事前に測定した水分量を差し引き、「乾きガス」の体積を求めます。

- 標準状態への換算: 乾きガス体積を、測定時の温度・圧力から標準状態(0℃、1気圧)の体積(m³N)に補正します。

- ばいじん濃度の算出: 最後に、以下の式でばいじん濃度を計算します。

ばいじん濃度 (g/m³N) = 捕集したばいじんの質量 (g) ÷ 標準状態の乾き吸引ガス体積 (m³N)

(質量の単位をmgからgに換算するのを忘れないように注意が必要です)

ばいじん濃度の測定

上記の一連の流れが、JIS Z 8808に準拠した「ばいじん濃度」の正式な測定方法です。この方法は非常に精度が高い反面、手間と時間がかかるため「手分析法」とも呼ばれます。

この手分析法は、施設の排出基準遵守を確認するための公定法として、定期的に(法律で定められた頻度で)実施する必要があります。測定は、専門の知識と設備を持つ環境計量証明事業者が行うのが一般的です。

近年では、リアルタイムでばいじん濃度を連続的に監視できる自動測定器も開発されています。光散乱方式や光透過方式などの原理を用いたもので、プロセスの常時監視や、集じん装置の異常検知などに活用されます。ただし、これらの自動測定器が出力する値は相対的な濃度であることが多く、正確な質量濃度(g/m³N)に換算するためには、定期的に手分析法による校正(キャリブレーション)を行う必要があります。

ばい煙量の測定

排出基準には「濃度」だけでなく、前述の「総量規制」のように排出される「量」が問われる場合もあります。「ばい煙量」は、単位時間あたりに排出されるばいじんの総質量(kg/h)を指し、以下の計算で求められます。

ばい煙量 (kg/h) = ばいじん濃度 (kg/m³N) × 乾き排ガス流量 (m³N/h)

ここで用いる「乾き排ガス流量」も、事前に測定したダクトの断面積、平均流速、水分量、温度、圧力から算出します。

このように、ばいじんの測定は、単に粒子を集めるだけでなく、排ガス全体の物理的・化学的状態を多角的に把握し、厳密な手順と計算に基づいて行われる科学的な作業です。この正確な測定こそが、効果的な大気汚染対策の基盤となるのです。

ばいじんの処理方法と集じん装置の選び方

工場や事業場から排出されるばいじんを、法規制で定められた排出基準値以下まで削減するためには、「集じん装置」の設置が不可欠です。集じん装置には様々な種類があり、それぞれ異なる原理でばいじんを捕集します。施設の操業条件や、対象となるばいじんの性質に合わせて最適な装置を選定することが、環境対策とコスト効率の両立において極めて重要です。

集じん装置とは

集じん装置(集塵装置)とは、工場などの排ガスに含まれるばいじんや粉じんといった粒子状物質を、ガス本体から分離・捕集(除去)するための環境設備の総称です。英語では “Dust Collector” と呼ばれます。

その主な目的は、以下の2点です。

- 大気汚染の防止:

最も重要な目的です。大気汚染防止法などの法規制を遵守し、周辺の生活環境や自然環境への影響を最小限に抑えるために設置されます。企業の社会的責任(CSR)を果たす上でも欠かせない設備です。 - 製品回収・作業環境の改善:

プロセスによっては、排出される粒子が価値のある製品や原料である場合があります。集じん装置でこれらを回収し、再利用することで、生産効率の向上やコスト削減に繋がります。また、工場内の粉じん飛散を防ぎ、作業者の健康を守り、清潔な作業環境を維持する目的でも使用されます。

集じん装置は、排ガスを処理する一連のシステム(排ガス処理設備)の中に組み込まれます。例えば、燃焼施設の場合、「ボイラー → 冷却塔 → 集じん装置 → 排煙脱硫装置 → 煙突」といった流れの中で、ばいじんを除去する役割を担います。

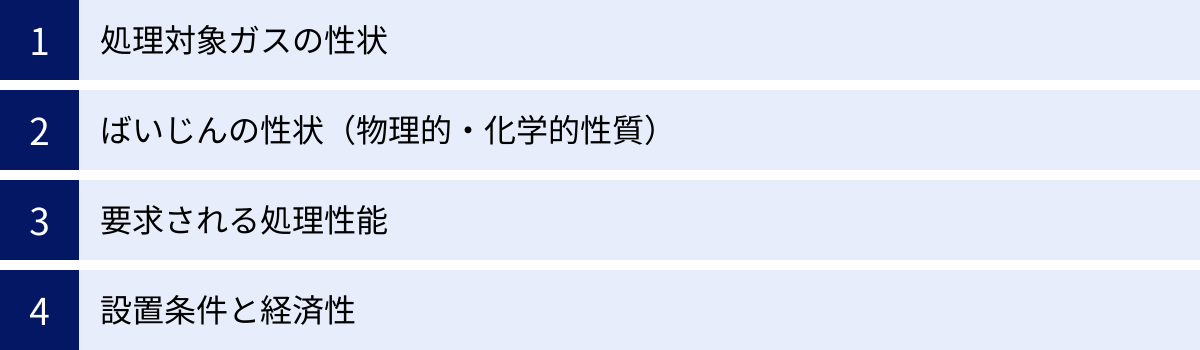

集じん装置の選定ポイント

「どの集じん装置を選べば良いか」という問いに対する万能の答えはありません。最適な装置は、様々な要因を総合的に評価して決定する必要があります。選定時に考慮すべき主要なポイントは以下の通りです。

- 処理対象ガスの性状:

- ガス温度: 排ガスの温度は、装置の材質や構造を決定する上で最も重要な要素の一つです。数百℃に達する高温ガスの場合、耐熱性のある材質や、ガスを事前に冷却する設備が必要になります。

- ガス量(風量): 処理しなければならない排ガスの量(m³/h)です。装置の規模(サイズ)を決定します。

- 湿度・露点: ガス中の水分量が多い場合、温度が露点(水蒸気が結露し始める温度)以下になると、装置内部で結露が発生します。結露水は、ばいじんと混ざって泥状になり、装置の閉塞や腐食の原因となるため、露点以下にならないような温度管理(保温や再加熱)が必要です。

- 腐食性: 硫黄酸化物(SOx)や塩化水素(HCl)などの腐食性ガスが含まれている場合、耐食性の高い材質(ステンレス鋼、特殊コーティングなど)を選定する必要があります。

- 可燃性・爆発性: 可燃性のガスや粉じんを扱う場合は、静電気対策や放圧口の設置など、防爆構造の装置を選ばなくてはなりません。

- ばいじんの性状(物理的・化学的性質):

- 粒子径分布: ばいじんを構成する粒子の大きさの分布です。1μm以下の微細な粒子が多いのか、数十μmの粗い粒子が多いのかによって、有効な集じん原理が異なります。微細粒子を高い効率で捕集する必要があるほど、高性能な(そして一般的に高価な)装置が必要になります。

- 入口濃度: 装置に流入する排ガス中のばいじん濃度です。高濃度の場合は、前処理として比較的安価なサイクロンなどを設置し、後段の高性能な装置の負荷を軽減する二段構成なども検討されます。

- 付着性・凝集性: 粒子が装置の壁面やフィルターに強く付着しやすい性質を持つ場合、払い落とし機構(逆洗パルスジェット、振動ハンマーなど)が強力な装置を選ぶ必要があります。

- 電気抵抗値: 電気集じん装置を選定する上で極めて重要なパラメータです。電気抵抗が高すぎても低すぎても、集じん効率が低下してしまいます。

- 摩耗性: 硬くて鋭利な粒子(ケイ砂など)を扱う場合、装置内部が摩耗しやすいため、耐摩耗性の高い材質や構造が求められます。

- 要求される処理性能:

- 出口濃度(集じん効率): 大気汚染防止法や自治体の条例で定められた排出基準値を確実にクリアできる性能が必要です。要求される出口濃度が厳しいほど、高い集じん効率を持つ装置(ろ過式や電気式など)の選定が必須となります。集じん効率(%)は、「(入口濃度 – 出口濃度) / 入口濃度 × 100」で計算されます。

- 設置条件と経済性:

- 設置スペース: 工場内で装置を設置できる面積や高さには限りがあります。限られたスペースに収まるコンパクトな装置を選ぶ必要がある場合もあります。

- イニシャルコスト(設備費): 装置本体の価格に加え、付帯設備(ファン、ダクト、制御盤など)や設置工事費を含めた初期投資額です。

- ランニングコスト(運転経費): 運転にかかる費用で、主に以下のものが含まれます。

- 動力費: ファンやポンプなどを動かすための電気代。圧力損失(装置を通過する際の抵抗)が大きい装置ほど、ファンの動力費が増大します。

- 維持管理費: フィルターなどの消耗品の交換費用、定期的なメンテナンスや修理にかかる費用。

- 用水費・排水処理費: 洗浄集じん装置(スクラバー)など、水を使用する装置で必要となります。

これらの多様な要因を一覧表にして比較検討し、自社の操業条件と環境規制、そして予算に対して、最もバランスの取れた集じん装置を選定することが、成功の鍵となります。安価であるという理由だけで装置を選ぶと、性能不足で規制値をクリアできなかったり、メンテナンス費用がかさんで結果的に高くついたりする可能性があるため、慎重な検討が求められます。

集じん装置の主な種類6選

集じん装置は、ばいじんを捕集する物理的な原理によって、いくつかの種類に大別されます。ここでは、産業現場で広く利用されている代表的な6種類の集じん装置について、それぞれの原理、特徴(長所・短所)、そして主な用途を解説します。どの装置がどのような状況に適しているかを理解するのに役立ててください。

| 種類 | 集じん原理 | 主な特徴(長所) | 主な特徴(短所) | 主な用途 |

|---|---|---|---|---|

| ① 重力集じん装置 | 重力沈降 | 構造が単純、低コスト、圧力損失が低い | 微細粒子の捕集不可、効率が低い、広い設置面積 | 前処理、粗大粒子の除去 |

| ② 慣性力集じん装置 | 慣性衝突 | 構造が単純、重力式より小型、可動部なし | 微細粒子の捕集不可、効率は中程度 | 前処理、火花除去(スパークアレスター) |

| ③ 遠心力集じん装置 | 遠心力 | 構造が単純、メンテ容易、高温・高濃度ガスに対応可 | 微細粒子の効率は低い、圧力損失がやや大きい | 前処理、中程度の粒子径の粉体回収 |

| ④ 洗浄集じん装置 | 洗浄液との接触 | 微粒子・ミスト・有害ガスを同時除去可、高温・爆発性ガスに対応可 | 排水処理が必要、腐食や閉塞の可能性、ランニングコスト高 | 化学工場、焼却炉、鋳造 |

| ⑤ ろ過集じん装置 | ろ布によるろ過 | 極めて高い集じん効率(99.9%以上)、乾式で排水不要 | 高温・高湿・粘着性粒子に注意が必要、ろ布の交換要 | 最終処理として最も一般的、各種産業 |

| ⑥ 電気集じん装置 | 静電気力(クーロン力) | 微粒子に高効率、圧力損失が極めて低い、大風量処理に有利 | イニシャルコストが高い、電気抵抗値の影響大、設置面積大 | 発電所、セメント工場、製鉄所など大規模施設 |

① 重力集じん装置

【原理】

最も単純な原理を利用した装置です。排ガスを大きな箱(沈降室)に導き、ガスの流速を急激に低下させます。すると、ガス中に浮遊していた比較的重い(大きい)粒子が、自身の重さ(重力)によってゆっくりと沈降し、ガス流から分離されます。沈降した粒子は、装置下部のホッパーに溜まり、定期的に排出されます。

【特徴】

- 長所: 構造が非常にシンプルで可動部がなく、製造コストが安価です。また、ガスの流れを妨げる障害物がほとんどないため、圧力損失(通気抵抗)が極めて低いという利点があります。

- 短所: 捕集できるのは、重力で沈むことができる粗大な粒子(おおむね50μm以上)に限られます。微細な粒子はガスと一緒に通過してしまうため、集じん効率は非常に低いです。また、低い流速で十分な滞留時間を確保する必要があるため、処理ガス量に対して装置が大きくなりがちです。

【主な用途】

単独で最終的な集じん装置として使われることは稀です。高性能な集じん装置(バグフィルターなど)の前処理として設置され、後段の装置の負荷を軽減する目的や、研削作業などで発生する比較的大きな粒子を回収する目的で用いられます。

② 慣性力集じん装置

【原理】

ガスの流れの中に障害物(邪魔板)を置くなどして、気流の方向を急激に変化させます。ガス本体はスムーズに方向を変えて流れていきますが、ガスよりも質量の大きい粒子は、慣性の法則によって直進し続けようとするため、障害物に衝突して捕集されます。

【特徴】

- 長所: 重力集じん装置と同様に構造が単純で、可動部がないためメンテナンスが容易です。重力式よりもコンパクトに設計できます。

- 短所: 捕集効率は重力式よりは高いものの、やはり微細な粒子の捕集は苦手です。効率を上げようとすると圧力損失が大きくなる傾向があります。

【主な用途】

この装置も、高性能な装置の前処理として使用されることが多いです。特に、火花を含むガスを処理する際に、火花を衝突させて消火・捕集する「スパークアレスター」として、後段のバグフィルターの火災防止目的で設置されることがあります。

③ 遠心力集じん装置(サイクロン)

【原理】

産業界で最も広く使われている集じん装置の一つです。円筒状または円錐状の本体に、排ガスを接線方向から高速で導入します。すると、ガスは本体内部で強力な旋回流(渦)を形成します。このとき、ガス中の粒子には遠心力が働き、外壁側へと押し付けられます。壁に衝突した粒子は、速度を失って壁面に沿ってらせん状に落下し、下部のホッパーに捕集されます。一方、浄化されたガスは、中心部に設置された内筒(出口管)から上昇して排出されます。

【特徴】

- 長所: 構造がシンプルで可動部がなく、故障が少ないためメンテナンスが容易です。比較的高温のガスや、高濃度のばいじんを含むガスにも対応できます。イニシャルコストも比較的安価です。

- 短所: 10μm以下の微細な粒子に対する捕集効率はあまり高くありません。そのため、厳しい排出基準を単独でクリアするのは難しい場合があります。また、効率を上げるためにはガスの旋回速度を上げる必要があり、それに伴って圧力損失が大きくなります。

【主な用途】

その汎用性の高さから、多岐にわたる用途で利用されています。木工工場の木くず回収、穀物サイロの粉体回収、スプレードライヤーの製品回収など、比較的粒子径の大きい粉体の回収・分級によく使われます。また、バグフィルターや電気集じん装置の前処理として、粗大粒子をあらかじめ除去する目的でも頻繁に採用されます。

④ 洗浄集じん装置(スクラバー)

【原理】

排ガスを水や薬液などの洗浄液と接触させることで、ばいじんを捕集する湿式の集じん装置です。洗浄液をシャワーのように噴霧したり、充填物を濡らしてガスと液の接触面積を大きくしたりする方式があります。粒子は、液滴に衝突したり、拡散によって付着したりすることで捕らえられます。

【特徴】

- 長所: 酸性ガス(SOx、HClなど)やアルカリ性ガス(アンモニアなど)といった有害ガスを、ばいじんと同時に吸収・除去できる点が最大のメリットです。高温のガスを冷却する効果もあります。また、湿潤状態で処理するため、爆発性や可燃性のある粉じんも安全に処理できます。

- 短所: ばいじんを捕集した汚泥(スラリー)を含む排水が発生するため、排水処理設備が別途必要になります。また、水分によって装置が腐食したり、粒子が付着して閉塞(スケール)したりするリスクがあります。水の蒸発による補給やポンプ動力など、ランニングコストが高くなる傾向があります。

【主な用途】

有害ガスとばいじんが同時に発生するプロセスに適しています。廃棄物焼却炉、化学プラント、鋳造工場の溶解炉、金属の酸洗工程などで広く採用されています。

⑤ ろ過集じん装置(バグフィルター)

【原理】

家庭用の掃除機と同じ原理で、ろ布(フィルター)と呼ばれる布や不織布で物理的にばいじんをろ過して捕集する乾式の装置です。多数の円筒状や封筒状のろ布(バグ)を内蔵した箱(バッグハウス)に排ガスを通し、ガスだけを通過させ、ばいじんをろ布の表面に捕らえます。ろ布表面に堆積したばいじん層(一次ダスト層)が形成されると、その層自身がフィルターとして機能し、さらに微細な粒子も効率よく捕集できるようになります。堆積したばいじん層は、定期的に逆洗空気のパルスジェットや機械的な振動によって払い落とされ、ホッパーに回収されます。

【特徴】

- 長所: 0.1μmオーダーの微細な粒子まで捕集でき、集じん効率が99.9%以上と極めて高いのが最大の特徴です。そのため、多くのケースで厳しい排出基準を単独でクリアできます。乾式のため排水処理が不要で、回収したばいじんをそのまま再利用することも可能です。

- 短所: 高温ガス(一般的に250℃以上)には、ガラス繊維やフッ素樹脂などの高価な特殊ろ布が必要です。ガスが露点以下になると、ろ布が目詰まり(閉塞)を起こして通気不能になるため、厳密な温度管理が求められます。また、粘着性や吸湿性の高いばいじんの処理は苦手です。定期的なろ布の点検・交換が必要になります。

【主な用途】

その高い集じん性能から、今日の産業界で最も広く利用されている最終処理用の集じん装置です。ボイラー、焼却炉、セメント、製鉄、非鉄金属、化学など、あらゆる産業分野で主力として活躍しています。

⑥ 電気集じん装置

【原理】

静電気の力を利用してばいじんを捕集する乾式の装置です。まず、放電極(マイナス電極)に数万ボルトの高電圧をかけてコロナ放電を発生させ、排ガス中の粒子をマイナスに帯電させます。次に、帯電した粒子がプラスの電極である集じん極(アースされた板)のそばを通過する際に、静電気力(クーロン力)によって強く引き寄せられ、集じん極の表面に付着します。付着したばいじんは、定期的にハンマーで集じん極を叩く(槌打)ことで払い落とされ、ホッパーに回収されます。

【特徴】

- 長所: 1μm以下の微細な粒子に対しても高い集じん効率を発揮します。また、ガスの流れを妨げる障害物が少ないため、圧力損失が非常に低く、ファンの動力費を大幅に削減できるのが大きな利点です。このため、大風量のガスを処理するのに適しています。

- 短所: イニシャルコストが非常に高額で、広大な設置面積が必要です。ばいじんの電気抵抗値(ダスト抵抗)が集じん性能に大きく影響し、抵抗値が高すぎたり低すぎたりすると効率が著しく低下します。そのため、ガスの温度や湿度を調整する前処理設備が必要になる場合があります。

【主な用途】】

その特性から、主に大規模な発生源で採用されます。石炭火力発電所、セメント工場のキルン、製鉄所の焼結炉、大規模な産業廃棄物焼却炉など、莫大な量の排ガスを低コストで連続的に処理する必要があるプラントで中心的な役割を担っています。

まとめ

本記事では、「ばいじん」という言葉の正確な定義から始め、混同されがちな「粉じん」や「ばい煙」との法的な違い、大気汚染防止法に基づく各種規制、そして具体的な測定方法と処理技術に至るまで、多角的に解説してきました。

最後に、この記事の要点を改めて確認しましょう。

- ばいじんとは: 「物の燃焼や熱処理」によって発生する微細な固体粒子のことであり、「機械的処理」で発生する「粉じん」とは明確に区別されます。また、「ばい煙」という大きなカテゴリの中に含まれる一要素です。

- 規制の重要性: ばいじんは大気汚染防止法によって、施設の種類・規模や地域に応じて排出基準が厳しく定められています。これらの法規制を遵守することは、企業のコンプライアンス上、絶対的な要件です。

- 正確な測定が基本: 排出基準の遵守を確認するためには、JIS規格に準拠した正確な測定が不可欠です。特に、排ガス流速と吸引速度を合わせる「等速吸引」は、信頼性の高いデータを得るための鍵となります。

- 適切な処理技術の選定: ばいじんの処理には「集じん装置」が用いられます。サイクロン、バグフィルター、電気集じん装置など多種多様な装置があり、それぞれに一長一短があります。処理ガスの性状、ばいじんの性質、要求される性能、コストなどを総合的に評価し、最適な装置を選定することが、効果的かつ経済的な大気汚染対策の実現につながります。

大気環境の保全は、現代社会を構成するすべての一員に課せられた共通の課題です。特に、産業活動を担う企業にとっては、ばいじんをはじめとする大気汚染物質の排出抑制は、避けて通れない社会的責任と言えます。

本記事で得た知識が、ばいじん問題への理解を深め、より良い環境対策を推進するための一助となれば幸いです。技術の適切な選択と運用を通じて、持続可能な事業活動とクリーンな大気環境を両立させることが、今、強く求められています。