建設現場や産業廃棄物処理、林業など、様々な業界で活躍する特殊なトラック「アームロール」。荷台であるコンテナを自在に交換できるその独特の機能は、作業効率を劇的に向上させる可能性を秘めています。しかし、その一方で「フックロールとは何が違うのか」「どんな種類があるのか」「操作には特別な資格が必要なのか」といった疑問を持つ方も少なくありません。

この記事では、アームロールの基本的な仕組みから、混同されがちなフックロールとの違い、主な種類とそれぞれの特徴、導入するメリット・デメリット、さらには運転や操作に必要な免許・資格、価格相場まで、アームロールに関するあらゆる情報を網羅的に解説します。この記事を読めば、アームロールの全体像を深く理解し、自身のビジネスにどう活用できるかのヒントを得られるでしょう。

目次

アームロールとは

アームロールは、トラックの荷台部分を様々な種類のコンテナに交換できる「脱着ボディーシステム」を搭載した車両の一種です。一台のトラックで、土砂の運搬、産業廃棄物の収集、資材の輸送など、多岐にわたる作業に対応できる高い汎用性が最大の特徴です。まずは、その基本的な仕組みと、名称の由来について詳しく見ていきましょう。

アームロールの基本的な仕組みと構造

アームロールの心臓部とも言えるのが、シャシ(車体フレーム)の上に取り付けられた架装部分です。この架装は、主に以下のコンポーネントで構成されています。

- サブフレーム: シャシとアームロール装置を繋ぐ土台となるフレームです。車両全体の強度を確保し、アームが動作する際の強大な力を受け止める重要な役割を担います。

- アーム: L字型に屈折する強固なアームです。このアームが伸びたり縮んだり、あるいは起き上がったりすることで、コンテナを車両後方に滑らせるように降ろしたり、逆に引き上げて車体に搭載したりします。

- 油圧シリンダー: アームを動かすための動力源です。エンジン動力の一部を利用して油圧ポンプを作動させ、その油圧によって複数のシリンダーを伸縮させます。これにより、重量のあるコンテナでもスムーズかつパワフルに操作できます。

- コンテナロック装置: 走行中にコンテナがずれたり落下したりしないよう、車体にしっかりと固定するための装置です。安全な運搬には不可欠な機構です。

- コンテナ(ボディー): 運搬する荷物に合わせて様々な形状や材質のものがあります。後述しますが、このコンテナを交換することでアームロールは多様な用途に対応します。

アームロールの基本的な動作は、PTO(Power Take Off:パワーテイクオフ) と呼ばれる動力取出装置によって行われます。これは、トラックのエンジンまたはトランスミッションの回転力を、走行以外の目的(この場合は油圧ポンプの駆動)に取り出すための装置です。運転席でPTOスイッチを入れることで、エンジンパワーが油圧システムに伝達され、操作レバーやリモコン(ラジコン)を使ってアームを動かす準備が整います。

コンテナを降ろす(脱着する)際の具体的な流れは以下の通りです。

- 車両を平坦で固い地面に停車させ、PTOスイッチを入れます。

- 車内にある操作レバーまたは専用のリモコンで、コンテナロックを解除します。

- アームを後方へ伸ばし、同時に車体後部を少し持ち上げる(チルトアップさせる)ように操作します。

- コンテナが後方へスライドし、後端にあるローラーが地面に接地します。

- 車両をゆっくりと前進させながら、さらにアームを操作してコンテナを完全に地面に降ろします。

- 最後に、アーム先端のフックをコンテナから外して作業完了です。

積み込む際は、この逆の手順で行います。この一連の動作をオペレーター1人で行えるため、作業の省力化にも大きく貢献します。また、アームを動かしてコンテナを傾けることで、積荷をダンプトラックのように排出する「ダンプ機能」も兼ね備えているのが一般的です。これにより、土砂や砂利、廃棄物などを迅速に降ろすことができます。

アームロールは新明和工業の登録商標

ここで一つ重要な点があります。実は、「アームロール」という名称は、特装車メーカーである新明和工業株式会社の登録商標です。同社が開発した脱着ボディーシステムの製品名が、その優れた機能性と普及度の高さから、いつしかこのタイプの車両全般を指す一般名称のように広く使われるようになりました。

(参照:新明和工業株式会社 公式サイト)

これは、例えば「セロハンテープ」(ニチバンの登録商標)や「ウォークマン」(ソニーの登録商標)が、製品カテゴリーそのものを指す言葉として定着したのと同じ現象です。

そのため、他社が製造・販売する同様の機能を持つ車両は、それぞれ異なる製品名で呼ばれています。代表的なものには、極東開発工業株式会社の「フックロール」や、フィンランドのメーカーであるヒアブ(カーゴテック社)の「マルチリフト」などがあります。業界や地域によっては、これらの製品名で呼ばれたり、「脱着式コンテナシステム」「コンテナ専用車」「デタッチャブルコンテナシステム」といった総称が使われたりすることもあります。

ビジネスの現場で仕様書を作成したり、正式な取引を行ったりする際には、「アームロール」が特定の企業の製品名であることを認識しておくと良いでしょう。しかし、日常的な会話や一般的な情報検索においては、脱着ボディーシステムトラックの代名詞として「アームロール」という言葉が広く通用しているのが現状です。本記事でも、ユーザーの一般的な検索意図を考慮し、このシステムを搭載した車両の総称として「アームロール」という言葉を主に使用して解説を進めていきます。

アームロールの主な用途

アームロールの最大の魅力は、その圧倒的な汎用性にあります。1台のシャシ(車体)をプラットフォームとして、載せ替えるコンテナ次第で多種多様な作業に対応できます。ここでは、アームロールがどのような現場で、どのように活用されているのか、具体的な用途を掘り下げていきます。

1台で様々な荷物や用途に対応できる

アームロールの能力を最大限に引き出すのが、目的に応じて設計された多種多様なコンテナです。これにより、事業者は複数の専用トラックを保有することなく、1台のアームロール車で幅広いビジネスチャンスに対応できます。

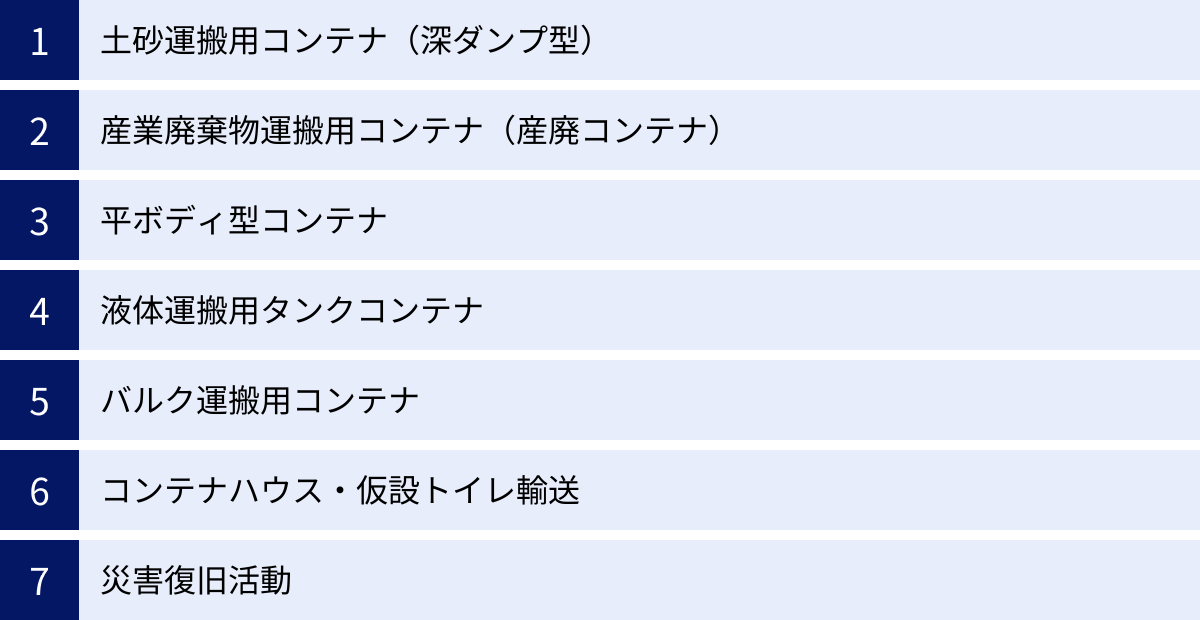

代表的なコンテナの種類と、それぞれの主な用途は以下の通りです。

- 土砂運搬用コンテナ(深ダンプ型):

建設現場や土木工事で発生する土砂、砂利、砕石などを運搬するために設計されています。通常のダンプトラックと同様に、頑丈な鋼板で作られており、比重の重い積荷にも耐えうる強度を持っています。 - 産業廃棄物運搬用コンテナ(産廃コンテナ):

解体工事現場から出る木くず、コンクリートガラ、廃プラスチック類や、工場から排出される様々な種類の産業廃棄物を収集・運搬するのに使われます。密閉性を高めるための天蓋(トップシート)付きのタイプや、液状の廃棄物が漏れ出さないように設計されたタイプなど、運ぶ廃棄物の種類に応じた仕様があります。 - 平ボディ型コンテナ:

一般的な平ボディトラックと同じように、床がフラットなタイプのコンテナです。建設資材、機械、車両、フレコンバッグに入った荷物など、形状が一定でないものや、クレーンでの積み降ろしが必要な荷物の運搬に適しています。アームロールの脱着機能を使えば、コンテナを地面に降ろして安全に荷物の積み降ろし作業ができます。 - 液体運搬用タンクコンテナ:

水や工業用水、一部の液体化学薬品などを運ぶためのタンクを備えたコンテナです。走行中の液体の揺れ(スロッシング)を抑えるための防波板が内部に設置されていることが多く、安定した輸送が求められます。 - バルク運搬用コンテナ:

飼料、穀物、木材チップ、ペレットなど、粉粒体を大量に運ぶためのコンテナです。気密性が高く、積荷が飛散したり濡れたりするのを防ぎます。排出を容易にするための特殊な排出口を備えているものもあります。 - コンテナハウス・仮設トイレ輸送:

工事現場やイベント会場で使われるコンテナハウスや仮設事務所、仮設トイレなどを輸送・設置する際にもアームロールが活躍します。目的地でコンテナを降ろすだけで設置が完了するため、非常に効率的です。 - 災害復旧活動:

地震や水害などの災害発生時には、瓦礫の撤去、土砂の搬出、さらには支援物資の輸送拠点としてコンテナを設置するなど、多岐にわたる重要な役割を担います。1台で「運ぶ」「降ろす」「置く」という複数の機能をこなせるアームロールは、緊急時において非常に価値の高い車両となります。

このように、コンテナを交換するだけで全く異なる役割を担えるアームロールは、車両の稼働率を最大化し、設備投資を最適化したい事業者にとって、非常に強力なソリューションと言えるでしょう。

悪路や狭い場所でも活躍する

アームロールのもう一つの強みは、その優れた機動性と作業性にあります。特に、一般的な大型トラックが進入しにくいような悪路や狭隘な場所で、その真価を発揮します。

- 悪路走破性:

アームロールのベースとなるトラックは、建設現場や林道といった未舗装路での使用を想定して、比較的頑丈な足回りを備えているモデルが多くあります。高い最低地上高や、悪路に強いタイヤを装備することで、ぬかるんだ道や凹凸の激しい道でも安定した走行が可能です。 - 狭所での作業性:

都市部の解体現場や、山間部の工事現場など、作業スペースが限られている場所は少なくありません。アームロールは、車両を現場に進入させ、コンテナを脱着するスペースさえ確保できれば作業が可能です。特に、後述する「スライドタイプ」のアームロールは、アーム自体が前後にスライドするため、車両後方のスペースが限られていてもコンテナの脱着が可能になり、作業の自由度を大きく高めます。 - 作業時間の短縮:

例えば、交通量の多い道路脇で作業を行う場合、長時間の停車は交通の妨げになります。アームロールなら、空のコンテナを迅速に降ろし、積荷で満載になったコンテナを短時間で積み込んで現場を離れることができます。この「コンテナデポ(一時置き)」機能により、トラックは積み込み・荷降ろしを待つことなく別の作業に向かうことができ、現場全体の作業フローを効率化します。

これらの特徴から、アームロールは土木・建設業界だけでなく、林業における間伐材の搬出や、農業における堆肥や収穫物の運搬など、様々なフィールドでその機動力を活かして活躍しています。単に荷物を運ぶだけでなく、厳しい条件下で効率的な作業を実現するためのプラットフォームとして、アームロールは不可欠な存在となっているのです。

アームロールとフックロールの違い

アームロールについて調べ始めると、必ずと言っていいほど「フックロール」という言葉を目にします。この二つは、どちらも脱着ボディーシステムを搭載したトラックであり、用途も非常に似ているため混同されがちです。しかし、その構造と動作原理には明確な違いがあり、その違いが作業性にも影響を与えます。ここでは、アームロールとフックロールの具体的な違いを詳しく解説します。

フックロール(ヒアブ)とは

まず、「フックロール」という名称も、「アームロール」と同様に特定の企業の製品名が一般名詞化したものです。「フックロール」は、主に極東開発工業株式会社が製造・販売する脱着ボディーシステムの製品名です。

(参照:極東開発工業株式会社 公式サイト)

また、世界的に見ると、このタイプの装置のパイオニアはフィンランドのヒアブ社(現在はカーゴテックグループ傘下)であり、同社の「マルチリフト」という製品が国際的な標準の一つとなっています。マルチリフトの構造は、伸縮するブームの先端にフックが付いているのが特徴で、この「フックで吊り上げる」という動作から、日本では「フックロール」という呼称が広まったと考えられます。

したがって、「アームロール」と「フックロール」は、どちらも「荷台を交換できるトラック」というカテゴリーに属するライバル製品と理解するのが最も分かりやすいでしょう。

構造の違い

アームロールとフックロールの最も本質的な違いは、コンテナを脱着するためのアーム(ブーム)の構造にあります。この構造の違いが、それぞれの動作特性を生み出しています。

- アームロール(新明和工業など)の構造:

アームロールの最大の特徴は、L字型に屈折するアームです。油圧シリンダーによってこのアームを屈伸させ、テコの原理を応用してコンテナを操作します。コンテナを降ろす際は、アームを後方に伸ばしながらコンテナを傾け、地面に滑らせるように降ろしていきます。積み込む際は、アーム先端のフックをコンテナに引っ掛け、アームを縮めながらコンテナ全体を車体側に引き寄せるように搭載します。この一連の動きは、コンテナを「抱え込みながら引き寄せる」ようなイメージです。 - フックロール(極東開発工業、ヒアブなど)の構造:

フックロールの構造は、伸縮する直線的なブームの先端に強力なフックが付いているという点が特徴です。クレーンのブームが伸縮するのに似ています。コンテナを積み込む際は、ブームを伸ばして先端のフックをコンテナ前方のバーに引っ掛け、ブームを縮めながらコンテナを車両の荷台上に引き上げます。ブーム自体が屈折するのではなく、ブーム全体の角度を変える(チルトする)ことでコンテナを操作します。動作のイメージとしては、コンテナを「フックで引っ掛けて吊り上げる」に近い動きです。

この構造的な違いを、以下の表にまとめます。

| 項目 | アームロール(新明和工業など) | フックロール(ヒアブ、極東開発工業など) |

|---|---|---|

| 基本構造 | L字型の屈折式アーム | 伸縮式のストレートブーム + 先端のフック |

| コンテナとの接続 | アーム先端のフックとローラーでコンテナを抱え込むように操作 | ブーム先端のフックをコンテナ前方のバーに引っ掛ける |

| 主な動作 | アームを伸ばし、屈曲させることでコンテナを滑らせるように脱着 | ブームを伸縮・傾斜させることでコンテナを引き上げる/降ろす |

| 特徴 | 比較的低い角度での脱着が可能で、安定性が高い傾向にある | シンプルな構造でスピーディーな作業が可能。より高い位置へのリフトも得意。 |

作業効率の違い

構造が異なれば、当然ながら作業の特性や効率にも違いが生まれます。ただし、どちらが絶対的に優れているというわけではなく、現場の状況や求める作業内容によって向き不向きがあります。

- アームロールの作業特性:

L字型のアームでコンテナを支えながら操作するため、動作が比較的滑らかで、安定性が高いと言われています。特に、コンテナを地面に降ろす際の角度を緩やかにできるため、積荷への衝撃が少なく、荷崩れを起こしにくいというメリットがあります。精密機械や背の高いコンテナ、液状の積荷などを運ぶ際に安心感があります。また、構造上、コンテナを車体にしっかりと引きつけやすいという特徴もあります。 - フックロールの作業特性:

直線的なブームの伸縮でコンテナを引き上げるため、動作がシンプルでスピーディーです。サイクルタイム(積み降ろしにかかる時間)を短縮したい場合に有利とされています。また、ブームの可動域が広く、より高い障害物を越えてコンテナを設置したり、角度のついた場所にコンテナを置いたりといった、応用的な操作がしやすいという側面もあります。

ただし、これらの特性はあくまで一般的な傾向です。近年の製品は技術革新により、アームロールでもスピーディーなモデルが登場したり、フックロールでも安定性を高めたモデルが登場したりと、両者の差は縮まりつつあります。最終的には、オペレーターの熟練度や、個別の製品の性能・仕様によって作業効率は大きく変わるため、導入を検討する際は、実際のデモンストレーションなどを通じて、自社の作業内容に合ったものを選ぶことが重要です。

呼び名の違い

前述の通り、「アームロール」と「フックロール」はどちらも製品名ですが、日本では「アームロール」の方がやや優勢で、脱着ボディーシステム全般の代名詞として使われることが多い傾向にあります。

しかし、業界や地域、あるいは個人の経験によって、これらの呼び方は異なります。

- 「うちはずっと極東を使っているから、全部フックロールと呼ぶ」

- 「新明和も極東も区別せず、全部アームロールで通じている」

- 「正式な書類では脱着式コンテナシステムと書く」

など、様々なケースがあります。重要なのは、名称の違いに惑わされず、その車両がどのような構造で、どのような作業特性を持っているのかを理解することです。商談や問い合わせの際には、相手がどの名称を使っているかを確認し、認識の齟齬がないようにコミュニケーションを取ることが円滑な業務遂行に繋がります。

アームロールの主な種類4タイプ

アームロールと一言で言っても、その機能や構造によっていくつかのタイプに分類されます。用途や現場の状況に合わせて最適なタイプを選ぶことで、作業効率と安全性をさらに高めることができます。ここでは、代表的な4つのタイプについて、それぞれの特徴、メリット、主な用途を詳しく解説します。

① 標準タイプ

標準タイプは、その名の通り、アームロールの最も基本的で普及しているモデルです。アームの屈伸動作によってコンテナを脱着し、ダンプ排出を行う機能を備えています。

- 構造と特徴:

基本的なL字型のアームと油圧シリンダーで構成されています。構造が比較的シンプルであるため、耐久性が高く、メンテナンスがしやすいという利点があります。長年の実績に裏打ちされた信頼性の高さが魅力です。 - 主な用途:

土砂や砂利、産業廃棄物、建設資材の運搬など、特定の性能を要求されない幅広い用途に対応できます。汎用性が非常に高いため、様々な現場で最もよく見かけるタイプと言えるでしょう。 - メリット:

・構造がシンプルなため、他のタイプに比べて車両価格が比較的安価な傾向にあります。

・堅牢な作りで故障が少なく、ランニングコストを抑えやすいです。

・操作も基本的なものに集約されているため、オペレーターが習熟しやすいです。 - デメリット:

・後述する低床タイプに比べると、コンテナ脱着時の傾斜角度がやや大きくなるため、荷崩れしやすい積荷には注意が必要です。

初めてアームロールを導入する場合や、特定の特殊な用途を想定していない場合には、まずこの標準タイプが検討の第一候補となるでしょう。

② ズリ上げ(低床)タイプ

ズリ上げ(低床)タイプは、コンテナを脱着する際の傾斜角度を、標準タイプよりもさらに緩やかにすることができるモデルです。地面を「ズリ上げる」ように滑らかに積み降ろしができることから、この名前で呼ばれます。

- 構造と特徴:

アームの取り付け位置を低くしたり、特殊なリンク機構を追加したりすることで、アームの軌道を最適化し、低い角度でのコンテナ脱着を実現しています。標準タイプよりも複雑な構造を持っています。 - 主な用途:

・荷崩れを嫌う積荷: 精密機械、ガラス製品、積み上げた資材など、衝撃や大きな傾きに弱い荷物の運搬に最適です。

・背の高いコンテナ: コンテナハウスや高さのある機械などを運ぶ際、傾斜角度が大きいと転倒のリスクが高まりますが、低床タイプなら安定して作業できます。

・液状の積荷: タンクコンテナ内の液体が大きく揺れるのを防ぎ、安全な輸送に貢献します。

・地面への配慮: アスファルト舗装など、地面を傷つけたくない場所での作業にも適しています。 - メリット:

・積荷と地面への優しさが最大のメリットです。安全性が高く、作業品質の向上に繋がります。

・作業時の騒音や振動も比較的少ない傾向にあります。 - デメリット:

・構造が複雑になるため、車両価格は標準タイプよりも高価になります。

・可動部や部品点数が増えるため、メンテナンス箇所も多くなる可能性があります。

品質管理や安全性を特に重視する現場では、ズリ上げ(低床)タイプの導入が強力なアドバンテージとなります。

③ スライドタイプ

スライドタイプは、アームロール装置全体が車両のサブフレーム上を前後にスライドする機能を持つ、非常に汎用性の高いモデルです。

- 構造と特徴:

アーム装置の土台部分にスライド機構が組み込まれており、油圧によってアーム全体を数十cm〜1m以上、前後に移動させることができます。 - 主な用途とメリット:

このスライド機能により、様々なメリットが生まれます。

・多様なコンテナ長への対応: スライド機構を使うことで、1台の車両で長さの異なる複数のコンテナを運用できます。例えば、通常は長いコンテナを使いつつ、狭い現場では短いコンテナを使うといった柔軟な対応が可能です。これにより、車両の活用の幅が大きく広がります。

・軸重バランスの最適化: 積荷の重量やコンテナの長さによって、車両の前後の軸にかかる重量(軸重)は変化します。スライド機能を使えば、コンテナの位置を調整して軸重バランスを最適化し、安定した走行性能を確保できます。過積載の防止にも繋がります。

・狭所での作業性向上: 車両後方に壁などの障害物がある場合でも、アームをスライドさせてコンテナの接地位置を調整することで、脱着作業が可能になる場合があります。作業の自由度が格段に向上します。 - デメリット:

・スライド機構が追加される分、車両価格は高くなります。

・スライド部分の定期的な点検やメンテナンスが必要になります。

複数のコンテナサイズを使い分けたい、様々な現場状況に柔軟に対応したい、といったニーズを持つ事業者にとって、スライドタイプは非常に費用対効果の高い選択肢となるでしょう。

④ 抱え込みタイプ

抱え込みタイプは、コンテナの固定方法に特徴がある特殊なモデルです。走行中の安定性を極限まで高めることを目的としています。

- 構造と特徴:

通常のアームロールがコンテナを上からフックで引っ張るのに対し、抱え込みタイプは、アームがコンテナの側面や下部を抱え込むようにして、より強固に車体と一体化させます。 - 主な用途:

このタイプが最も活躍するのは、液体を輸送するタンクコンテナの運用です。液体は走行中に前後左右に揺れる「スロッシング現象」を起こしやすく、車両の挙動を不安定にさせる原因となります。抱え込みタイプはコンテナの横揺れを強力に抑制するため、スロッシングの影響を最小限に抑え、極めて安定した走行を実現します。 - メリット:

・圧倒的な走行安定性が最大のメリットです。特にカーブや不整地での安定感は他のタイプを凌駕します。

・積荷の安全性を最高レベルで確保できます。 - デメリット:

・構造が特殊であるため、対応するコンテナの形状が限定される場合があります。

・車両価格は非常に高価になる傾向があります。

特定の危険物や、走行安定性が最優先される積荷を専門に扱う場合に選択される、プロフェッショナル向けのタイプと言えます。

| タイプ名 | 特徴 | 主な用途 | メリット | デメリット |

|---|---|---|---|---|

| 標準タイプ | 基本的な脱着機能を持つ | 土砂、産業廃棄物、一般貨物 | 構造がシンプル、堅牢、比較的安価 | 脱着角度がやや急 |

| ズリ上げ(低床)タイプ | 低い角度でコンテナを脱着 | 精密機器、背の高い荷物、液状物 | 荷崩れしにくい、地面への衝撃が少ない | 高価、構造が複雑 |

| スライドタイプ | アームが前後にスライド | 様々な長さのコンテナを使用、狭所作業 | 汎用性が高い、軸重バランス調整可能 | 高価、スライド機構のメンテが必要 |

| 抱え込みタイプ | コンテナを側面から固定 | 液体タンク、安定性が求められる荷物 | 走行安定性が非常に高い | 高価、対応コンテナが限定されやすい |

アームロールのメリット・デメリット

アームロールは非常に便利な車両ですが、導入を検討する際には、そのメリットとデメリットの両方を正しく理解し、自社の事業内容や経営戦略と照らし合わせて判断することが重要です。ここでは、アームロールがもたらす恩恵と、導入にあたって考慮すべき点を具体的に解説します。

アームロールを導入するメリット

アームロールの導入は、多くの事業者にとって業務の効率化と生産性向上に直結します。主なメリットとして、以下の3点が挙げられます。

荷台(コンテナ)を交換できる

これがアームロールの存在意義であり、最大のメリットです。1台の車両(シャシ)をプラットフォームとして、目的に応じて様々な種類のコンテナを使い分けることができます。

例えば、建設会社がアームロールを1台導入したとします。

- 月曜日は深ダンプ型のコンテナで土砂を運搬。

- 火曜日は平ボディ型のコンテナで建設機械を現場へ輸送。

- 水曜日は解体現場で発生した産業廃棄物を産廃用コンテナで収集。

もしアームロールがなければ、これらの作業にはそれぞれ「ダンプトラック」「セルフローダー」「産廃運搬車」といった3台の専用車両が必要になるかもしれません。しかし、アームロールと数種類のコンテナがあれば、1台の車両と1人のドライバーでこれらの業務をカバーできる可能性があります。これにより、車両購入費、維持費(税金、保険、車検)、駐車場代といった固定費を大幅に削減でき、設備投資の最適化が実現します。

複数の作業を1台でこなせる

アームロールのもう一つの強力な機能が「コンテナのデポ(一時置き)」です。これにより、作業の並行処理が可能になり、車両と人員の稼働率を飛躍的に高めることができます。

具体的なシナリオを考えてみましょう。

ある解体現場で、常時廃棄物が発生しているとします。従来の方法では、トラックが現場に到着してから廃棄物を満載にするまで、トラックとドライバーは現場で待機しなければなりませんでした。

しかし、アームロールを使えば、まず空のコンテナを現場に降ろして「デポ」しておきます。現場の作業員はそのコンテナに廃棄物を溜めていき、トラックとドライバーはデポ作業を終えたらすぐに別の現場へ向かい、他の運搬業務に従事できます。そして、現場のコンテナが満杯になった頃合いを見計らって再び現場へ戻り、満載のコンテナを積み込み、代わりに新しい空のコンテナをデポして、処理場へ向かいます。

このように、トラックが積み込みのために待機する「待ち時間」をゼロにできるため、1台のトラックが1日にこなせる運搬回数を増やすことができます。これは、ドライバー不足が深刻化する現代において、省人化と生産性向上を両立させる非常に有効な手段です。

作業効率が向上する

アームロールは、コンテナの脱着だけでなく、ダンプ機能も標準で装備しています。これにより、土砂や廃棄物などのバラ物を一気に排出でき、荷降ろし作業の時間を大幅に短縮します。

また、コンテナの積み降ろしから運搬、排出までの一連の作業を、基本的にドライバー1人で完結させることができます。車内または車両側面のレバーやリモコンで安全に操作できるため、クレーン作業員や荷役作業員といった追加の人員を必要としないケースが多く、人件費の削減にも繋がります。

「車両の多機能化」と「作業の省人化」を同時に実現することで、現場全体のワークフローがスムーズになり、結果として企業の収益性向上に貢献します。

アームロール導入のデメリット

多くのメリットがある一方で、アームロールの導入にはいくつかのデメリットや注意点も存在します。これらを事前に把握しておくことが、導入後のミスマッチを防ぐ鍵となります。

導入コストが高い

アームロールの最も大きなハードルは、その初期投資額の高さです。アーム、油圧シリンダー、サブフレームといった複雑で堅牢な架装部分は高価であり、同クラス(例:4トン車、10トン車)の標準的なダンプトラックや平ボディトラックと比較して、車両本体価格は数百万円単位で高くなるのが一般的です。

さらに、アームロールの能力を最大限に活かすためには、車両本体だけでなく、用途に応じた複数のコンテナを別途購入する必要があります。コンテナも一つ数十万円から百万円以上するものまであり、導入時には車両とコンテナを合わせた総額で予算を組まなければなりません。

ただし、このデメリットは長期的な視点で見ると変わってきます。前述のメリットである「車両稼働率の向上」「省人化」「固定費の削減」などを考慮すると、数年単位で見た場合の投資対効果(ROI)は、複数の専用車を保有するよりも高くなる可能性があります。導入コストだけでなく、ランニングコストと将来得られる利益を含めたトータルコストで判断することが重要です。

架装部分のメンテナンスが必要になる

アームロールの複雑な機構は、その性能を維持するために定期的なメンテナンスが不可欠です。メンテナンスを怠ると、性能低下はもちろん、重大な事故に繋がる危険性もあります。

主なメンテナンス項目は以下の通りです。

- 油圧システム: 油圧シリンダーからのオイル漏れ、作動油の定期的な交換と量のチェック、油圧ホースのひび割れや劣化の確認。ホースの破損は高圧の油が噴き出す大事故に繋がります。

- アーム・フック部分: アーム本体の亀裂や変形、溶接部の剥がれ、フックやローラーの摩耗や損傷のチェック。これらは常に大きな力がかかる部分です。

- PTO装置: エンジンからの動力を取り出す重要な部分であり、異音や作動不良がないか定期的に確認が必要です。

- グリスアップ: 各部の可動部がスムーズに動くよう、定期的なグリスアップが欠かせません。

これらのメンテナンスには専門的な知識が必要な場合も多く、定期的な点検費用や部品交換費用といったランニングコストが発生します。導入計画には、これらのメンテナンスコストも予め見込んでおく必要があります。車両を安全に長く使うためには、日々の始業前点検と、専門業者による定期的なプロの目による点検の両方が重要です。

アームロールの基本的な操作方法

アームロールの操作は、その強力な機能を安全に活用するために、正しい手順と注意点を守ることが絶対条件です。操作自体はレバーやリモコンで行うため比較的シンプルですが、一歩間違えれば車両の転倒やコンテナの落下といった重大な事故に繋がりかねません。ここでは、コンテナの脱着とダンプ排出という、2つの基本的な操作方法について、安全上の注意点を交えながら解説します。

コンテナの脱着方法

コンテナを車両から降ろしたり、逆に地面から積み込んだりする作業は、アームロールの最も特徴的な操作です。

【最重要】安全確保のための事前確認

操作を始める前に、必ず以下の点を確認してください。

- 作業場所: 必ず水平で、地盤が固い場所を選びます。傾斜地やぬかるんだ場所での作業は、車両が不安定になり転倒する危険性が非常に高いため絶対に避けてください。

- 周囲の安全: 車両の周囲、特に後方に人や障害物がないことを十分に確認します。コンテナを降ろすためには、コンテナの長さ以上のスペースが必要です。

- 上方の安全: アームを動かす際に、電線や木の枝、建物の軒先などの上空の障害物に接触しないかを確認します。

コンテナを降ろす(脱着)手順

- 車両を安全な場所に停車させ、パーキングブレーキを確実にかけ、PTO(動力取出装置)のスイッチを入れます。これにより、エンジン動力が油圧システムに伝わります。

- 車内の操作パネルまたはリモコンで、コンテナを固定しているロック装置を解除します。

- アーム操作レバー(またはリモコンのボタン)を「伸ばす(チルトアップ)」方向に操作します。すると、アームが後方へ伸び始め、同時にコンテナが後方に傾いていきます。

- コンテナの後端にあるローラーが地面に接地するまで、ゆっくりと操作を続けます。接地したら、一度操作を止めます。

- 車両のブレーキを解除し、ゆっくりと前進させながら、同時にアーム操作レバーを「伸ばす」方向に操作し続けます。これにより、車両がコンテナから離れるようにして、コンテナが完全に地面に降ります。

- コンテナが完全に降りたら、車両を停止させ、アーム先端のフックがコンテナのバーから外れる位置までアームを操作します。

- フックが外れたら、アームを元の位置(車体側)に格納し、PTOスイッチを切ります。

コンテナを積む手順は、この全く逆の操作となります。

- 車両をコンテナの正面にまっすぐ後退させ、アーム先端のフックをコンテナのバーに確実に引っ掛けます。

- PTOを入れ、アーム操作レバーを「縮める(引き込み)」方向に操作します。

- コンテナが引き寄せられ、前方が持ち上がって車体のローラーに乗り始めたら、ゆっくりと引き込み操作を続けます。

- コンテナが完全に車体に搭載されたら、アームを格納し、最後に必ずコンテナロック装置を作動させて、コンテナを車体に固定します。 このロックを忘れると、走行中にコンテナが落下する大事故に繋がります。

ダンプ排出方法

積載した土砂や廃棄物などを排出する際の操作です。ダンプトラックと同様の作業ですが、重心が高くなるため、より一層の注意が必要です。

【最重要】安全確保のための事前確認

- 作業場所: 脱着時と同様に、水平で固い地盤の場所を選びます。

- 風の影響: 風の強い日には、ダンプアップした車体があおられて横転する危険性が高まります。 作業を中止するか、慎重に判断してください。

- 排出場所の確認: 排出する先に人や障害物がないか、また、地面が積荷の重みで陥没しないかを確認します。

ダンプ排出の手順

- 車両を安全な場所に停車させ、パーキングブレーキをかけ、PTOスイッチを入れます。

- コンテナロックが確実に掛かっていることを確認します。

- ダンプ操作レバー(またはリモコンのボタン)を「上げる」方向にゆっくりと操作します。コンテナが傾き始め、積荷が排出されます。

- 積荷の種類によっては、一気に排出されると車体が揺れることがあります。レバーを少しずつ操作し、車体の安定を確認しながらダンプアップ角度を調整します。

- 必要以上に高く上げすぎると、車両の重心が極端に高くなり不安定になります。積荷が排出しきれる最低限の角度に留めるのが安全のコツです。

- 排出が完了したら、レバーを「下げる」方向に操作し、コンテナをゆっくりと元の水平な位置に戻します。

- コンテナが完全に降りたことを確認してから、PTOスイッチを切り、発進します。ダンプアップしたまま絶対に走行しないでください。

これらの操作は、慣れるまでは必ず車両の取扱説明書を熟読し、できれば経験者の指導のもとで行うことが望ましいです。安全第一の意識が、アームロールを扱う上で最も重要なスキルと言えます。

アームロールの運転・操作に必要な免許と資格

アームロールを業務で使用するには、「公道を運転するための免許」と、「アーム装置を操作するための資格」という2つの側面を考える必要があります。これらは根拠となる法律が異なり、それぞれ必要な要件を満たさなければなりません。安全かつ合法的にアームロールを運用するために、正しい知識を身につけましょう。

運転に必要な免許

アームロール車を公道で運転するために必要な免許の種類は、トラックそのものの大きさ、具体的には「車両総重量(GVW)」と「最大積載量」によって決まります。これはアームロール特有のものではなく、すべてのトラックに共通するルールです。

車両総重量と最大積載量で必要な免許が変わる

日本の運転免許制度は、これまで数回の改正が行われてきました。そのため、自分が免許を取得した時期によって運転できる車両の範囲が異なる「限定免許」が存在することに注意が必要です。

現在(2017年3月12日以降の制度)の主な免許区分と、運転できる車両のサイズは以下の通りです。

| 免許の種類 | 車両総重量 | 最大積載量 |

|---|---|---|

| 準中型免許 | 3.5トン以上 7.5トン未満 | 2トン以上 4.5トン未満 |

| 中型免許 | 7.5トン以上 11トン未満 | 4.5トン以上 6.5トン未満 |

| 大型免許 | 11トン以上 | 6.5トン以上 |

アームロールは、市街地の狭い場所で使われる小型(2tクラス)のものから、大規模な工事現場や産廃処理で活躍する大型(10tクラス)まで、様々なサイズの車両が存在します。

- 小型アームロール(通称2t車・3t車):

多くの場合、車両総重量は5トン未満または7.5トン未満となり、準中型免許や、取得時期によっては中型免許(8t限定)で運転できる場合があります。 - 中型アームロール(通称4t車):

最も一般的なクラスで、車両総重量は7.5トン以上8トン未満のものが多く、中型免許(8t限定)または中型免許が必要となります。 - 大型アームロール(通称10t車):

車両総重量は20トンを超えることもあり、運転には大型免許が必須です。

自分の免許証を確認し、「中型車は中型車(8t)に限る」といった限定条件がないか、運転しようとしているアームロールの車検証に記載されている車両総重量と最大積載量はいくつか、という2点を必ず照合する必要があります。無免許運転とならないよう、細心の注意を払いましょう。

操作に必要な資格

アームロールのコンテナ脱着やダンプ操作は、荷役作業にあたります。この操作が、労働安全衛生法に定められた特定の作業に該当する場合、運転免許とは別に、技能講習の修了証(資格)が必要となることがあります。安全管理の観点からも、以下の資格の取得が強く推奨されます。

小型移動式クレーン運転技能講習

アームロールの操作が、クレーン操作に該当するのか?これは非常に重要なポイントです。

結論から言うと、アームロールの操作は、行政の解釈や企業の安全基準によって「小型移動式クレーンの操作」と見なされることが多くあります。

労働安全衛生法では、吊り上げ荷重が1トン以上5トン未満の移動式クレーンを操作するためには、「小型移動式クレーン運転技能講習」を修了することが義務付けられています。アームロールのアームがコンテナを「吊り上げる」動きをすることが、この規定に該当すると解釈されるのです。

法的に必須かどうかは、所轄の労働基準監督署の見解や、元請け企業の安全規定によって判断が分かれることもあります。しかし、万が一操作中に事故が発生した場合、資格の有無が安全管理体制の不備として問われる可能性があります。そのため、多くの企業では、コンプライアンス(法令遵守)と安全確保の観点から、アームロールのオペレーターに対してこの資格の取得を事実上義務付けています。

この講習は、学科(関係法令、原動機、力学など)と実技(運転操作、合図)で構成され、通常3日間程度で取得できます。

玉掛け技能講習

玉掛けとは、クレーンのフックに荷物を掛けたり外したりする一連の作業のことです。この作業を行うには「玉掛け技能講習」の修了が必須となります。

アームロールのフックに専用のコンテナを掛ける・外す作業は、通常「玉掛け」には該当しないとされています。しかし、アームロールの汎用性は高く、現場によってはそのアームを利用して、コンテナ以外のもの、例えばワイヤーロープを使ってフレコンバッグや資材などを吊り上げる作業を行う可能性があります。

このような「本来の用途以外の吊り上げ作業」を行う場合は、吊り上げる荷物の重さが1トン以上であれば「玉掛け技能講習」の資格が絶対に必要になります。

アームロールのオペレーターが「小型移動式クレーン」と「玉掛け」の両方の資格を保有していれば、作業の幅が大きく広がり、様々な現場の要求に安全に応えることができます。安全は全てに優先するという考えのもと、関連資格の取得を積極的に検討することをおすすめします。

アームロールの価格相場

アームロールの導入を具体的に検討する上で、最も気になるのが価格でしょう。車両の価格は、新車か中古車か、また車両のクラスや仕様によって大きく変動します。ここでは、それぞれの価格相場について、大まかな目安を解説します。実際の購入時には、必ず販売店に見積もりを依頼してください。

新車の価格相場

新車のアームロールの価格は、「ベースとなるトラック(シャシ)の価格」と「架装部分(アームロール装置)の価格」の合計で決まります。さらに、ラジコン操作機能、メッキパーツ、追加の作業灯といったオプションを追加すると価格は上がっていきます。

シャシメーカー(いすゞ、日野、三菱ふそう、UDトラックスなど)や、架装メーカー(新明和工業、極東開発工業など)によっても価格は異なりますが、一般的な目安は以下の通りです。

- 小型(2t・3tクラス)アームロール:

約500万円 〜 800万円

市街地の廃棄物収集や小規模な工事現場で活躍するクラスです。準中型免許で運転できるモデルも多く、導入しやすいのが特徴です。 - 中型(4tクラス)アームロール:

約800万円 〜 1,200万円

最も需要が高く、汎用性に優れたクラスです。建設、産廃、林業など幅広い業界で主力として使われています。スライド機能などのオプションが付くと、価格は1,000万円を超えることが珍しくありません。 - 大型(10tクラス)アームロール:

約1,200万円 〜 2,000万円以上

大量輸送を目的としたクラスで、非常にパワフルな架装を備えています。積載量や軸数、特殊な仕様によっては2,000万円を大きく超えることもあります。

新車購入のメリットは、メーカー保証が付いていること、最新の燃費性能や安全技術、排出ガス規制に対応していること、そして何より自分の意図通りの仕様でオーダーメイドできる点にあります。長期的に安心して使用したい場合や、特定の業務に特化した車両が必要な場合には、新車が最適な選択となります。

中古車の価格相場

導入コストを抑えたい場合に有力な選択肢となるのが中古車です。中古アームロールの価格は、年式、走行距離、車両や架装の状態、車検の有無、修復歴など、非常に多くの要因によって決まるため、価格の幅は新車以上に広くなります。

あくまで大まかな目安として、以下のような価格帯で流通していることが多いです。

- 小型(2t・3tクラス)アームロール:

約200万円 〜 500万円

年式が古く走行距離が多いものであれば100万円台から見つかることもありますが、状態の見極めが重要です。 - 中型(4tクラス)アームロール:

約300万円 〜 800万円

中古市場でも最も流通量が多く、選択肢が豊富なクラスです。500万円前後の価格帯に程度の良い車両が集中する傾向があります。 - 大型(10tクラス)アームロール:

約500万円 〜 1,500万円

高年式・低走行の車両は1,000万円を超えることも多く、新車との価格差が少なくなります。一方で、10年以上前のモデルであれば500万円以下で見つかることもあります。

中古車を選ぶ最大のメリットは、導入コストを大幅に削減できることです。また、新車のように納車まで数ヶ月待つ必要がなく、即戦力としてすぐに導入できる点も魅力です。ただし、故障のリスクやメンテナンス費用が新車よりもかかる可能性を常に念頭に置き、信頼できる販売店で、車両の状態をしっかりと確認してから購入を決定することが極めて重要です。次のセクションでは、その具体的なチェックポイントを解説します。

中古のアームロールを選ぶ際のポイント

中古のアームロールは、賢く選べば非常にコストパフォーマンスの高い投資となります。しかし、チェックを怠ると、購入後に高額な修理費用が発生し、「安物買いの銭失い」になりかねません。特にアームロールは、通常のトラックに加えて架装部分という複雑な機械を搭載しているため、見るべきポイントが多くなります。ここでは、中古車選びで失敗しないための重要なチェックポイントを3つに分けて解説します。

車両本体の状態を確認する

まずは、ベースとなるトラック自体の健康状態を確認します。架装がいくら良好でも、走るための基本性能に問題があっては意味がありません。

- エンジン:

エンジンを実際にかけてもらい、始動がスムーズか、アイドリングは安定しているかを確認します。異音(ガラガラ、カンカンなど)や過大な振動がないか、耳と体で感じ取りましょう。マフラーから排出される煙の色も重要です。黒煙が多い場合は燃料系の不調、白煙が多い場合はオイル下がり・上がり(エンジン内部の不具合)の可能性があります。エンジンルームを覗き込み、オイル漏れや冷却水漏れの跡がないかもチェックします。 - トランスミッション(ミッション):

可能であれば試乗させてもらい、シフトチェンジがスムーズに行えるかを確認します。ギアを入れた際に異音や大きなショックがないか、クラッチの滑りがないかをチェックします。 - フレーム(シャシ):

車両の下回りを覗き込み、フレームに深刻な錆や腐食、亀裂、不自然な溶接跡(修復歴)がないかを念入りに確認します。特に、降雪地域や沿岸部で使用されていた車両は、融雪剤や塩害でフレームが傷んでいる可能性が高いため、注意が必要です。フレームは車の骨格であり、ここにダメージがあると安全性に直結します。 - キャビン(運転席周り):

シートの破れやへたり、内装の汚れといった快適性だけでなく、エアコンやパワーウィンドウ、各種メーター類などの電装品がすべて正常に作動するかを確認します。

架装部分(アーム)の状態を確認する

中古アームロール選びにおいて、最も重要かつ専門的な知識が求められるのが、この架装部分のチェックです。購入後に最も修理費用がかさむ可能性がある部分だからです。

- 油圧シリンダー:

アームを動かす全ての油圧シリンダーをチェックします。シリンダーのロッド部分に傷や錆、曲がりがないか、シールの部分からオイルが漏れていないかは必ず確認してください。オイル漏れは、シールの交換だけでなく、シリンダー自体の交換が必要になる場合もあり、高額な修理費に繋がります。 - 油圧ホース:

油圧ホースは経年劣化します。ホース全体を見て、ひび割れや膨らみがないかを確認します。硬化しているホースも交換時期が近いサインです。1本の交換でも数万円かかることがあるため、全てのホースの状態をチェックしましょう。 - アーム本体と各部の摩耗:

アーム本体に、亀裂や変形、過去に補修したような不自然な溶接跡がないかを目視で確認します。コンテナを載せるローラーや、コンテナを引っ掛けるフックは、摩耗しやすい部品です。摩耗が進んでいないか、ガタつきが大きすぎないかを確認します。 - PTOと油圧ポンプ:

販売店の担当者に依頼し、実際にアームを動かしてもらうのが最も確実な確認方法です。PTOを入れた時やアーム操作時に、ポンプから異音(ウィーンという作動音以外の、唸るような音やガラガラ音)がしないかを聞き、コンテナの脱着・ダンプの一連の動作がスムーズに行えるか、途中で引っかかったり、速度が極端に遅くなったりしないかを確認します。

年式と走行距離を確認する

年式と走行距離は、車両の価格と状態を判断する上で基本的な指標となります。

- 年式:

年式が新しいほど、一般的に故障のリスクは低く、最新の排出ガス規制に対応しているため、都市部への乗り入れ規制などを気にする必要がありません。ただし、その分価格は高くなります。年式が古い車両は安価ですが、部品の供給が終了している可能性や、修理に関する情報が少ないといったリスクも考慮する必要があります。 - 走行距離:

走行距離は、エンジンや足回りなどの消耗度合いを測る一つの目安になります。しかし、単純な距離の長短だけで判断するのは危険です。重要なのは「どのような使われ方をしてきたか」です。

例えば、高速道路での長距離輸送がメインだった車両は、走行距離が多くてもエンジンへの負荷は比較的一定で、状態が良い場合があります。逆に、走行距離は短くても、常に重い荷物を積んで工事現場の悪路を走り、頻繁にアーム操作を繰り返していた車両は、フレームや架装部分へのダメージが蓄積している可能性があります。

これらの情報を総合的に判断するために、メンテナンスノート(整備記録簿)の有無を確認しましょう。定期的にどのような点検・整備・部品交換が行われてきたかが記録されていれば、その車両がどのように扱われてきたかを推測する上で非常に信頼性の高い情報となります。

まとめ

本記事では、多機能で効率的な作業を可能にする「アームロール」について、その基本的な仕組みからフックロールとの違い、種類、メリット・デメリット、必要な免許・資格、価格相場、そして中古車選びのポイントまで、幅広く掘り下げて解説しました。

最後に、この記事の要点をまとめます。

- アームロールとは、荷台(コンテナ)を交換できる脱着ボディーシステムを搭載したトラックであり、その名称は新明和工業の登録商標です。フックロールなど、他社からも同様のシステムが提供されています。

- 最大のメリットは、1台の車両で土砂運搬、産廃収集、資材輸送など多様な役割をこなせる圧倒的な汎用性にあり、設備投資の最適化や車両稼働率の向上に大きく貢献します。

- 用途に応じて、標準タイプ、ズリ上げ(低床)タイプ、スライドタイプ、抱え込みタイプといった種類があり、現場の状況や積荷に合わせて最適なモデルを選ぶことが重要です。

- 導入には高額なコストがかかり、油圧系統を中心とした定期的なメンテナンスが不可欠というデメリットも存在しますが、長期的な視点での投資対効果(ROI)は非常に高い可能性があります。

- 公道での運転には、車両総重量に応じた運転免許(準中型・中型・大型)が必要です。また、安全な操作のためには「小型移動式クレーン運転技能講習」や「玉掛け技能講習」といった資格の取得が強く推奨されます。

- 中古車を選ぶ際は、価格だけでなく、車両本体の状態、とりわけオイル漏れや亀裂の有無といった架装部分(アーム)の状態を慎重に見極めることが、購入後のトラブルを避けるための鍵となります。

アームロールは、現代の物流や建設業界が抱える人手不足や生産性向上の課題に対する、非常に有効な解決策の一つです。この記事が、アームロールの導入を検討されている事業者の方々や、その機能について理解を深めたいと考えるすべての方々にとって、有益な情報となれば幸いです。正しい知識を身につけ、自社のビジネスを加速させる一台を見つけてください。