現代社会において、プラスチックは私たちの生活に欠かせない便利な素材です。しかしその一方で、使用済みプラスチックによる環境汚染、特に海洋プラスチック問題や、化石資源の枯渇、気候変動といった地球規模の課題が深刻化しています。これらの課題解決に向け、持続可能な社会を構築するための重要なキーワードが「循環型経済(サーキュラーエコノミー)」です。

循環型経済とは、製品や資源を廃棄することなく、可能な限り長く使い続けることで、資源の価値を最大化し、環境負荷を最小限に抑える経済モデルを指します。この循環の輪を完成させるための切り札として、今、世界中から大きな期待が寄せられているのが「ケミカルリサイクル」という技術です。

この記事では、プラスチック問題解決の鍵を握るとされるケミカルリサイクルについて、その基本的な仕組みから、従来のリサイクル方法との違い、具体的なメリット・デメリット、そして日本の現状と将来性に至るまで、網羅的かつ分かりやすく解説します。

目次

ケミカルリサイクルとは

ケミカルリサイクルは、プラスチックリサイクルの未来を大きく変える可能性を秘めた先進的な技術です。ここでは、その基本的な仕組みと、日本におけるプラスチックリサイクルの現状について詳しく見ていきましょう。

ケミカルリサイクルの仕組み

ケミカルリサイクルとは、使用済みのプラスチックを化学的なプロセスを用いて分解し、分子レベルの原料(モノマーや基礎化学品)に戻してから再利用するリサイクル技術の総称です。

従来の代表的なリサイクル方法である「マテリアルリサイクル」が、プラスチックを物理的に溶かして再び形を変える「物理的再生法」であるのに対し、ケミカルリサイクルはプラスチックをその構成要素である「化学原料」にまで還元する「化学的再生法」である点が最大の違いです。

この化学的な分解プロセスには、主に以下のような手法が用いられます。

- 解重合(モノマー化): プラスチックは、モノマー(単量体)と呼ばれる小さな分子が鎖のようにつながったポリマー(重合体)という構造をしています。解重合は、この化学的な結合を断ち切り、再び元のモノマーに戻す技術です。例えば、ペットボトル(ポリエチレンテレフタレート:PET)を解重合すると、その原料であるテレフタル酸とエチレングリコールを取り出すことができます。

- 熱分解(油化・ガス化): プラスチックに高い熱をかけることで、より小さな分子量の炭化水素(オイルやガス)に分解する技術です。生成されたオイルは石油化学プラントでナフサなどとして利用でき、ガスは化学品の原料や燃料として活用されます。

このようにして分子レベルの原料にまで戻すことで、新品の石油から作られたバージン材と遜色のない品質のプラスチックを再生できます。また、物理的な汚れや異素材が混入していても、化学分解の過程で不純物を分離・除去しやすいため、これまでリサイクルが困難だったプラスチックも資源として活用できるという大きな利点があります。

この技術がなぜ今、重要視されているのでしょうか。その背景には、マテリアルリサイクルの限界があります。マテリアルリサイクルは、リサイクルを繰り返すたびにプラスチックの品質が徐々に低下していく「カスケード利用(ダウンサイクル)」になりがちで、リサイクル回数にも限りがありました。また、食品の残りかすや油で汚れたもの、複数の素材が組み合わさった複合材などは、リサイクルが非常に困難で、その多くが焼却(サーマルリサイクル)や埋め立て処分されてきたのが実情です。

ケミカルリサイクルは、こうしたマテリアルリサイクルの弱点を補い、これまで「ごみ」として扱われていたプラスチックを再び価値ある「資源」として循環させることを可能にするため、真の循環型社会を実現する上で不可欠な技術と位置づけられています。

日本におけるプラスチックリサイクルの現状

それでは、日本におけるプラスチックリサイクルの現状はどのようになっているのでしょうか。最新のデータと共に見ていきましょう。

プラスチック循環利用協会が発表した「2022年プラスチック製品の生産・廃棄・再資源化・処理処分の状況」によると、2022年の日本の廃プラスチック総排出量は820万トンでした。このうち、何らかの形で有効利用されたプラスチックの割合を示す「有効利用率」は87%に達しています。この数字だけを見ると、日本のリサイクルは非常に進んでいるように見えます。

しかし、その内訳を詳しく見てみると、課題が浮かび上がってきます。

| 有効利用の内訳 | 割合 | 概要 |

|---|---|---|

| マテリアルリサイクル | 21% | プラスチックを再びプラスチック製品の原料として利用。 |

| ケミカルリサイクル | 4% | 化学的に分解し、原料として再利用。 |

| サーマルリサイクル | 62% | 焼却時の熱エネルギーを発電や熱源として回収・利用。 |

(参照:プラスチック循環利用協会 2022年 プラスチック製品の生産・廃棄・再資源化・処理処分の状況)

この表から分かる通り、有効利用量のうち実に62%をサーマルリサイクルが占めているのが日本の現状です。サーマルリサイクルは、廃棄物を単純に燃やして捨てるよりは環境負荷が低いものの、プラスチックという貴重な資源そのものは失われ、燃焼時にCO2を排出するという側面も持ち合わせています。厳密には「リサイクル(再資源化)」ではなく、「エネルギー回収(リカバリー)」と考えるべき手法です。

一方で、プラスチック資源を循環させる本質的なリサイクルであるマテリアルリサイクルは21%、そしてケミカルリサイクルはわずか4%に留まっています。この低い割合が、日本のプラスチックリサイクルが抱える大きな課題です。

こうした状況を打開し、より質の高い資源循環を目指すため、日本政府は2022年4月1日に「プラスチックに係る資源循環の促進等に関する法律(プラスチック資源循環促進法)」を施行しました。この法律は、製品の設計段階から廃棄物の処理に至るまで、プラスチックに関わるあらゆる事業者や自治体、そして消費者が一体となって資源循環に取り組むことを促すものです。

さらに、政府は「プラスチック資源循環戦略」の中で、意欲的な目標(マイルストーン)を掲げています。

- 2030年までにワンウェイプラスチックを累積25%排出抑制

- 2030年までに容器包装の6割をリユース・リサイクル

- 2035年までに使用済みプラスチックを100%リユース・リサイクル等により有効利用

(参照:環境省 プラスチック資源循環戦略)

これらの野心的な目標を達成するためには、サーマルリサイクルへの過度な依存から脱却し、マテリアルリサイクルとケミカルリサイクルの割合を飛躍的に高めていくことが不可欠です。特に、これまでリサイクルが難しかったプラスチックを資源化できるケミカルリサイクルは、この目標達成の切り札として、その技術開発と社会実装が国を挙げて推進されています。

他のリサイクル方法との違い

プラスチックのリサイクル方法は、ケミカルリサイクルだけではありません。代表的なものに「マテリアルリサイクル」と「サーマルリサイクル」があります。これら3つの方法は、それぞれに特徴があり、得意なこと、不得意なことがあります。ここでは、各リサイクル方法を比較し、その違いを明確にすることで、ケミカルリサイクルの立ち位置をより深く理解していきましょう。

| リサイクル方法 | ケミカルリサイクル | マテリアルリサイクル | サーマルリサイクル |

|---|---|---|---|

| 基本原理 | 化学的に分解し、分子レベルの原料に戻す(化学的再生法) | 物理的に粉砕・溶融し、再び成形する(物理的再生法) | 焼却時の熱エネルギーを回収・利用する(熱回収) |

| 再生後の品質 | バージン材と同等の高品質な原料を再生可能 | リサイクルを繰り返すと品質が徐々に劣化する傾向がある | 資源としては再生されず、失われる |

| リサイクル回数 | 理論上半永久的に可能 | 限界がある(数回程度が一般的) | 1回のみ(エネルギーとして利用) |

| 対象物の制約 | 汚れや異素材の混入に比較的強い | 汚れや異素材の混入に弱い(高度な洗浄・選別が必要) | 汚れや異素材が混在していても処理可能 |

| CO2排出量 | プロセスによっては多くなる可能性がある | 比較的少ない | 多い |

| コスト・設備 | 高コストで大規模な化学プラントが必要 | 比較的低コストで実現可能 | 焼却施設・発電設備が必要 |

| 主な用途 | 元の製品と同じもの(水平リサイクル)、化学品原料など | 元の製品より品質要求の低いもの(カスケード利用)が多い | 発電、温水供給、セメント製造の燃料など |

マテリアルリサイクル

マテリアルリサイクルは、最も直感的で分かりやすいリサイクル方法です。使用済みのプラスチックを物理的な力で処理し、再びプラスチック製品の材料(マテリアル)として利用することを指します。

そのプロセスは、一般的に以下のようになります。

- 回収・選別: 自治体や事業者によって回収されたプラスチックを、素材(PET、PE、PPなど)や色ごとに選別します。

- 破砕・洗浄: 選別されたプラスチックを細かく砕き、付着した汚れやラベルなどを徹底的に洗浄・除去します。

- 溶融・ペレット化: 洗浄・乾燥させたプラスチック片を高温で溶かし、加工しやすい粒状の「ペレット」にします。この再生ペレットが、新たなプラスチック製品の原料となります。

- 再製品化: 再生ペレットを再び溶かし、金型などに流し込んで様々な製品(例:衣類の繊維、シート、文房具、コンテナなど)に成形します。

マテリアルリサイクルの最大のメリットは、ケミカルリサイクルに比べて設備投資や運転コストが比較的安く、技術的にも確立されている点です。また、化学反応を伴わないため、プロセスにおけるエネルギー消費量やCO2排出量も比較的少なく抑えられます。

しかし、大きなデメリットも存在します。まず、リサイクルのたびに品質が劣化しやすいという点です。プラスチックは熱や物理的な力に弱く、リサイクルプロセスで分子の鎖が切れたり、不純物が混入したりすることで、強度や透明度などの物性が低下してしまいます。そのため、ペットボトルが再びペットボトルになる「水平リサイクル」は難しく、多くは品質要求の低い繊維やシートなどに生まれ変わる「カスケード利用(ダウンサイクル)」となります。一度ダウンサイクルされると、元の高品質な製品に戻すことは困難です。

さらに、原料となる使用済みプラスチックの品質に厳しく依存するという弱点もあります。食品の残りかすや油などの汚れ、種類の異なるプラスチックや異物(金属、紙など)の混入は、再生品の品質を著しく低下させる原因となります。そのため、マテリアルリサイクルを成功させるには、排出段階での消費者の協力(きれいに洗って分別する)と、リサイクル工場での高度な選別・洗浄技術が不可欠です。

ケミカルリサイクルとの決定的な違いは、「品質の再生能力」と「不純物への耐性」にあります。ケミカルリサイクルが分子レベルでリセットをかけることで品質を完全に回復させ、汚れにも強いのに対し、マテリアルリサイクルはあくまで物理的な「お色直し」に過ぎず、元の素材が持つ「疲れ」や「汚れ」を引きずってしまう、とイメージすると分かりやすいでしょう。

サーマルリサイクル

サーマルリサイクルは、マテリアルリサイクルもケミカルリサイクルも困難なプラスチックを、廃棄物として燃やす際に発生する熱(サーマル)エネルギーを回収し、発電や温水供給などに利用することを指します。日本では「熱回収」とも呼ばれ、前述の通り、国内のプラスチック有効利用の半分以上をこの方法が占めています。

この方法が広く採用されている背景には、日本の国土が狭く、廃棄物の埋め立て処分場の確保が難しいという事情があります。ごみの容積を大幅に減らし(減容化)、同時にエネルギーも回収できるサーマルリサイクルは、効率的な廃棄物処理方法として定着してきました。

サーマルリサイクルのメリットは、素材の種類を問わず、汚れや異物が混じった混合プラスチックでも処理できる点です。高度な選別が不要なため、処理の受け入れ間口が広いのが特徴です。また、プラスチックは石油由来であるため発熱量が高く、石炭などの化石燃料の代替として利用することで、燃料使用量を削減する効果も期待できます。

しかし、そのデメリットと課題は深刻です。最も大きな問題は、プラスチックという貴重な炭素資源を燃やして失ってしまう点です。これは、資源を繰り返し利用する「循環」の考え方とは相容れません。あくまでもエネルギーとしての一度きりの利用(ワンウェイユース)であり、厳密な意味での「リサイクル(再資源化)」とは言えない、という指摘が国内外からなされています。

さらに、燃焼時に地球温暖化の原因となるCO2を大量に排出するという環境負荷の問題もあります。もちろん、最新の廃棄物発電施設では、排ガス処理技術によって有害物質は厳格に管理されていますが、CO2の排出は避けられません。

ケミカルリサイクルとの違いは、資源を「循環させる」か「消費する」かという根本的な思想の違いにあります。ケミカルリサイクルがプラスチックを再び化学原料という「資源」に戻し、循環の輪の中に留めようとするのに対し、サーマルリサイクルはその輪から外れ、エネルギーとして消費する一方通行のプロセスです。

持続可能な社会を目指す上では、サーマルリサイクルはあくまで最終手段と位置づけ、可能な限りマテリアルリサイクルやケミカルリサイクルへと移行させていくことが、今後の大きな潮流となります。

ケミカルリサイクルの主な種類

ケミカルリサイクルと一言で言っても、そのアプローチは一つではありません。対象とするプラスチックの種類や、再生したい原料の形態によって、様々な技術が開発・実用化されています。ここでは、代表的な4つの種類について、それぞれの特徴やプロセスを詳しく解説します。

| リサイクル手法 | モノマー化 | 油化 | ガス化 | 高炉還元・コークス炉化学原料化 |

|---|---|---|---|---|

| 生成物 | 元のプラスチックの原料(モノマー) | ナフサ、分解油などの炭化水素油 | 合成ガス(水素、一酸化炭素) | 還元剤、コークス、炭化水素油、ガス |

| 主な対象 | PET、ポリスチレン、ナイロン、アクリル樹脂など(特定の樹脂) | ポリエチレン、ポリプロピレンなど(混合プラスチックも可) | あらゆるプラスチック、有機性廃棄物 | 混合プラスチック |

| 特徴 | 高品質な原料を再生でき、水平リサイクルに適している。 | 石油化学プラントの原料として利用できる。汎用性が高い。 | アンモニアやメタノールなど多様な化学品に転換可能。 | 製鉄所の既存インフラを活用でき、大量処理が可能。 |

| 課題 | 適用できるプラスチックの種類が限られる。 | 不純物除去などの精製プロセスが必要。 | 大規模な設備が必要で、エネルギー消費が大きい。 | 製鉄所でのみ実施可能。CO2排出が伴う。 |

モノマー化

モノマー化は、プラスチック(ポリマー)を化学反応によって分解し、その構成単位であるモノマーに戻す技術です。ケミカルリサイクルの中でも、最も理想的な「水平リサイクル(元の製品と全く同じものを作り出すリサイクル)」を実現しやすい手法として注目されています。

- 仕組み: プラスチックは、モノマーという小さな分子が多数結合してできています。モノマー化では、この結合を選択的に切断する化学反応(解重合)を利用します。例えば、ペットボトル(PET樹脂)に特定の薬剤を加えて加熱すると、原料であるテレフタル酸とエチレングリコールに分解できます。得られたモノマーは、精製プロセスを経て不純物を取り除くことで、新品の石油から製造されたモノマーと全く同じ純度・品質になります。

- 対象: この手法は、特定の化学構造を持つプラスチックに適しています。代表的なのは、ペットボトル(PET)、発泡スチロール(ポリスチレン)、カーペットや衣類に使われるナイロン、水族館の水槽や看板に使われるアクリル樹脂(PMMA)などです。これらのプラスチックは、比較的穏やかな条件で効率よくモノマーに戻すことができます。

- メリット: 最大のメリットは、バージン材と完全に同等の品質の原料を再生できる点です。これにより、品質劣化を伴わないため、理論上半永久的に同じ製品へのリサイクル(例:ペットボトルから再びペットボトルへ)が可能になります。これは資源循環の観点から非常に価値が高いです。

- 課題: モノマー化の課題は、適用できるプラスチックの種類が限られていることです。ポリエチレン(レジ袋など)やポリプロピレン(食品容器など)といった、いわゆるポリオレフィン系のプラスチックは、主鎖が安定した炭素結合でできているため、選択的にモノマーに戻すのが技術的に非常に難しいとされています。

油化

油化は、プラスチックを高温で熱分解することで、液体燃料や化学原料となる炭化水素油を生成する技術です。モノマー化が難しいプラスチックのリサイクル手法として期待されています。

- 仕組み: 無酸素または低酸素の環境下で、使用済みプラスチックを300~500℃程度の高温に加熱します。すると、プラスチックの長い分子の鎖(ポリマー)がランダムに切断され、より分子量の小さい炭化水素の混合物、すなわち「油」に変わります。このプロセスを「熱分解」と呼びます。生成された油は、精製することでガソリンや軽油といった燃料のほか、石油化学コンビナートでプラスチックを製造するための原料であるナフサの代替品として利用できます。

- 対象: 油化技術の大きな強みは、その汎用性の高さにあります。モノマー化が難しいポリエチレン(PE)やポリプロピレン(PP)を主成分とする、いわゆる容器包装プラスチックの多くを処理できます。また、複数の種類のプラスチックが混ざった状態(混合プラスチック)でも処理が可能なため、選別の手間を大幅に削減できる可能性があります。

- メリット: これまでリサイクルが困難で焼却されることの多かった混合プラスチックを、再び化学原料として循環の輪に戻せる点が最大のメリットです。これにより、廃棄物の削減と化石資源の使用量削減に大きく貢献します。

- 課題: 生成された油には、塩素(塩化ビニル樹脂由来)や窒素、酸素といった不純物が含まれることがあり、そのままでは燃料や化学原料として使えません。そのため、触媒を用いて不純物を除去したり、品質を安定させたりするための高度な精製技術が必要となり、これがコストを押し上げる要因となっています。また、熱分解プロセス自体も多くのエネルギーを必要とします。

ガス化

ガス化は、油化よりもさらに高い温度でプラスチックを熱分解し、「合成ガス(シンガス)」と呼ばれる気体を生成する技術です。最も広範な廃棄物を原料にできる、ポテンシャルの高い手法です。

- 仕組み: 700℃以上の高温(時には1000℃を超える)で、酸素や水蒸気などを制御しながらプラスチックを加熱分解します。これにより、プラスチックは炭素と水素のレベルまで細かく分解され、主成分が一酸化炭素(CO)と水素(H2)である合成ガスが生成されます。

- 対象: ガス化の最大の特長は、原料の制約が極めて少ないことです。あらゆる種類のプラスチックはもちろんのこと、紙や木くず、食品廃棄物といった他の有機性廃棄物も一緒に処理することができます。これにより、分別の手間がほとんどかからず、都市ごみを丸ごと化学原料に変える、といった壮大な構想も可能になります。

- メリット: 生成された合成ガスは、非常に用途の広い化学原料です。例えば、水素は燃料電池車(FCV)の燃料や、石油精製の高度化に利用できます。また、合成ガスから化学合成によって、水素と窒素からアンモニア(肥料や化学品の原料)を、一酸化炭素と水素からメタノール(燃料や接着剤の原料)を製造することができます。さらに、フィッシャー・トロプシュ法という技術を使えば、液体燃料(人造石油)を合成することも可能です。

- 課題: ガス化技術は、非常に大規模で複雑な設備(ガス化炉やガス精製設備)を必要とし、建設コスト・運転コストともに高額になります。また、プロセスで高温を維持するために多くのエネルギーを消費するという課題も抱えています。

高炉還元・コークス炉化学原料化

これは、製鉄所の巨大な設備を活用するユニークなケミカルリサイクル手法です。

- 高炉還元: 製鉄所の高炉では、鉄鉱石(酸化鉄)を還元して鉄を取り出します。この還元剤として、通常は石炭から作られる「コークス」が使われます。高炉還元法では、このコークスの一部を、使用済みプラスチックに置き換えて利用します。プラスチックは炭素と水素からできているため、高温の高炉内で還元剤として機能します。

- コークス炉化学原料化: コークスは、石炭をコークス炉という密閉された炉で蒸し焼き(乾留)にして作られます。このプロセスに使用済みプラスチックを石炭と一緒に投入するのがコークス炉化学原料化です。プラスチックは熱分解され、コークスの一部になると同時に、化学原料となる炭化水素油や、燃料となるコークス炉ガスを生成します。

- メリット: これらの手法の最大のメリットは、既に存在する製鉄所の巨大なインフラを有効活用できる点です。新たな大規模プラントを建設する必要がなく、また、製鉄所は一度に大量の原料を処理できるため、大量のプラスチック廃棄物を効率的に処理できます。

- 課題: 実施できる場所が製鉄所に限定されるという地理的な制約があります。また、高炉では最終的にプラスチックが燃焼してCO2が発生するため、厳密な意味での資源循環とは言えない側面もあります。コークス炉化学原料化は、油やガスを回収できるため資源循環の度合いが高いですが、こちらも製鉄所の操業と一体となっているため、独立したリサイクル事業として展開するのは困難です。

ケミカルリサイクルのメリット

ケミカルリサイクルがなぜ「究極のリサイクル」とも呼ばれ、世界中から期待されているのか。その理由は、マテリアルリサイクルやサーマルリサイクルでは解決できなかった課題を克服する、数々の優れたメリットにあります。ここでは、その代表的な2つのメリットを深掘りしていきます。

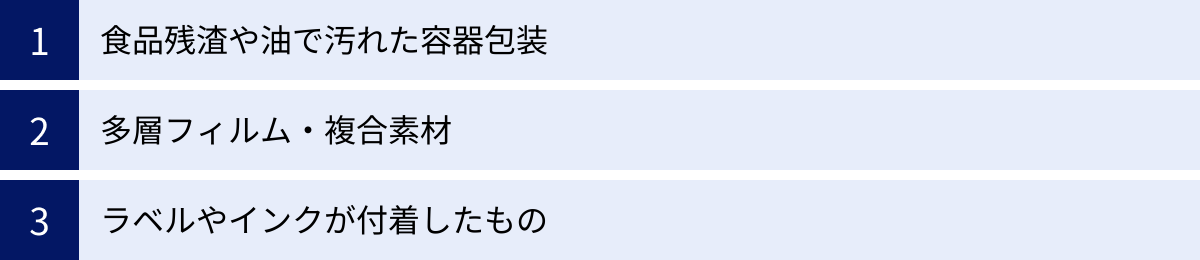

汚れたり複数素材が混ざったりしていてもリサイクルできる

マテリアルリサイクルが直面する最大の壁の一つは、原料となる使用済みプラスチックの「純度」でした。わずかな汚れや異物の混入が、再生品の品質を大きく損なうためです。しかし、ケミカルリサイクルは、この「純度」の壁を打ち破る力を持っています。

その秘密は、プラスチックを分子レベルまで分解する、というその基本原理にあります。物理的に形を変えるだけのマテリアルリサイクルとは異なり、化学的なプロセスを経ることで、目的の化学原料と不純物とを分離することが容易になるのです。

具体的に、どのようなものがリサイクル可能になるのでしょうか。

- 食品残渣や油で汚れた容器包装: ポテトチップスの袋の内側に付着した油分、弁当容器に残ったタレ、マヨネーズのチューブなど、きれいに洗浄することが難しいプラスチックは、これまでリサイクルの流れからこぼれ落ち、多くが焼却されていました。ケミカルリサイクル(特に油化やガス化)では、これらの有機的な汚れもプラスチックと一緒に熱分解され、炭化水素油やガスの一部となるため、問題なく処理できます。

- 多層フィルム・複合素材: レトルトパウチやスナック菓子の袋などは、酸素や水分のバリア性を高めるために、ポリエチレン、アルミニウム、ナイロンといった複数の異なる素材が薄い層となって貼り合わされています。このような複合素材は、物理的に分離することが極めて困難なため、マテリアルリサイクルは不可能です。しかし、ケミカルリサイクルであれば、化学的に分解する過程で、それぞれの素材に由来する成分を分離・回収したり、まとめて有用な化学原料に転換したりできます。

- ラベルやインクが付着したもの: ペットボトルにしっかり貼り付いたラベルや、プラスチック容器に直接印刷されたインクなども、マテリアルリサイクルでは品質低下の原因となります。ケミカルリサイクルでは、これらの不純物を分解・除去するプロセスが組み込まれているため、リサイクルへの影響を最小限に抑えることができます。

このように、ケミカルリサイクルは、これまでリサイクルを諦めて「ごみ」として処分せざるを得なかった多種多様なプラスチック廃棄物を、再び価値ある「資源」として迎え入れることを可能にします。これは、廃棄物最終処分場の延命や、海洋プラスチック問題の根本的な解決に繋がる、非常に大きな社会的意義を持つメリットと言えるでしょう。リサイクルの対象となるプラスチックのすそ野が広がることで、より多くの資源を国内で循環させることができるようになるのです。

品質を落とさず何度でもリサイクルできる

マテリアルリサイクルのもう一つの大きな課題は、リサイクルを繰り返すたびに品質が低下する「ダウンサイクル」でした。しかし、ケミカルリサイクルは、この課題に対する明確な答えを持っています。

ケミカルリサイクル、特にモノマー化技術は、再生された原料の品質が、新品の石油から作られたバージン材と全く同等であるという、画期的な特徴を持っています。これは「化学的に完全にリセットされる」からです。

物理的なダメージや不純物の影響が蓄積していくマテリアルリサイクルとは異なり、ケミカルリサイクルでは一度プラスチックを構成する基本単位(モノマーや基礎化学品)にまで戻します。そして、その後の精製工程で不純物を徹底的に取り除くことで、理論的には100%純粋な原料を回収できます。

この高品質な再生原料がもたらす最大の恩恵は、「水平リサイクル(クローズドループリサイクル)」の実現です。

水平リサイクルとは、使用済みの製品が、再び同じ種類の製品に生まれ変わるリサイクルのことです。例えば、「使用済みペットボトル」がケミカルリサイクルを経て、再び「新品のペットボトル」になる、という循環ループを指します。マテリアルリサイクルでは品質の低下から、ペットボトルが繊維やシートといった別の製品になる「カスケード利用(オープンループリサイクル)」が主流でしたが、ケミカルリサイクルはこの壁を乗り越えます。

品質が劣化しないということは、理論上、リサイクルの回数に制限がないことを意味します。つまり、一度市場に出たプラスチックを、半永久的に循環させ続けることが可能になるのです。

この「何度でもリサイクルできる」というメリットは、私たちの社会に計り知れない価値をもたらします。

- 有限な化石資源への依存からの脱却: プラスチックの原料は、そのほとんどが有限な資源である石油です。高品質なリサイクルを何度も繰り返すことができれば、新たな石油を採掘・消費する必要性を大幅に減らすことができます。これは、資源の枯渇問題に対する直接的な解決策となります。

- サプライチェーンの強靭化: 原油価格の変動や地政学的なリスクに左右されがちな海外からの資源輸入に頼るのではなく、国内で発生する「都市油田」ともいえる使用済みプラスチックを安定的な資源として活用することで、より強靭で持続可能な産業基盤を構築できます。

- 製品価値の維持と向上: リサイクル材を使用しているにもかかわらず、バージン材と同等の品質を保証できるため、食品容器や医療機器といった高い安全性が求められる用途にも再生プラスチックの利用範囲が広がります。これにより、環境配慮と製品性能を両立させることが可能になります。

ケミカルリサイクルは、単なる廃棄物処理技術ではなく、資源を永続的に活用し、真の循環型社会を構築するための根幹をなす基盤技術なのです。

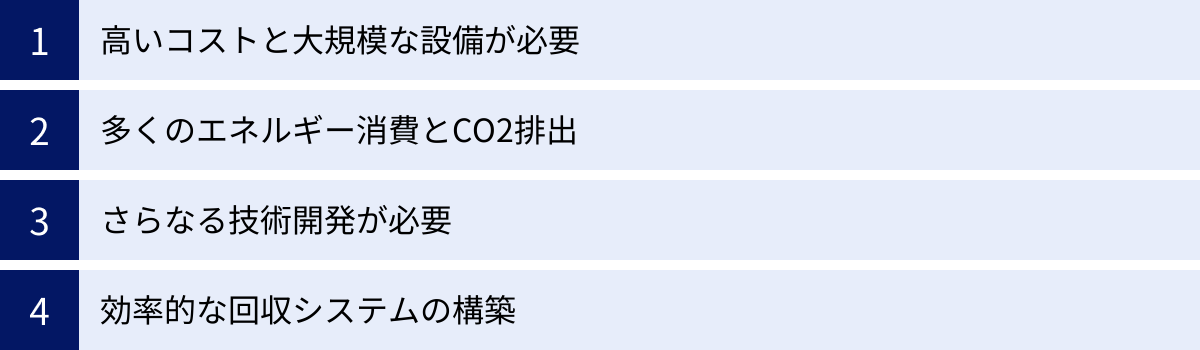

ケミカルリサイクルのデメリットと課題

ケミカルリサイクルは、循環型社会の実現に向けた夢の技術として大きな期待が寄せられていますが、その一方で、社会に広く普及するためには乗り越えなければならない数多くのデメリットや課題も存在します。ここでは、その代表的な4つの課題について、現実的な視点から詳しく見ていきます。

高いコストと大規模な設備が必要

ケミカルリサイクルの社会実装における最大の障壁の一つが、その経済性、特に莫大なコストです。

ケミカルリサイクルのプロセスは、高温・高圧の反応器や、生成物を分離・精製するための蒸留塔、触媒反応装置など、高度で複雑な化学プラント設備を必要とします。これらの設備を新たに建設するには、数百億円から、事業規模によっては一千億円を超えるような巨額の初期投資(設備投資)が必要となります。

さらに、コストの問題は初期投資だけではありません。プラントを実際に稼働させるための運転コストも、マテリアルリサイクルに比べて高くなる傾向があります。

- エネルギーコスト: 高温・高圧状態を維持するために、大量の電気や燃料を消費します。

- 薬剤・触媒コスト: 化学反応を促進させるための触媒や、不純物を除去するための薬剤など、消耗品のコストがかかります。

- メンテナンスコスト: 複雑な装置を安定して稼働させるためには、定期的な点検や部品交換といった高度なメンテナンスが不可欠であり、その費用も決して安くありません。

これらのコストをかけて製造された再生原料が、従来の石油から作られるバージン材と価格で競争しなければならない、という厳しい現実があります。原油価格が比較的安い時期には、ケミカルリサイクルによる再生原料は価格競争で不利になり、事業として採算を取ることが難しくなる可能性があります。

このコスト問題を解決するためには、技術革新によるプロセスの効率化やコストダウンはもちろんのこと、再生材の価値を社会全体で認め、価格に反映させる仕組み(例:補助金、税制優遇、グリーン製品の優先購入など)の構築が不可欠です。

多くのエネルギー消費とCO2排出

「環境に優しい」というイメージが先行しがちなケミカルリサイクルですが、そのプロセスは必ずしも常に環境負荷が低いわけではない、というジレンマを抱えています。特に、多くのエネルギーを消費し、それに伴ってCO2を排出する可能性があるという点は、看過できない課題です。

油化やガス化といった熱分解を伴う手法は、プラスチックを分解するために高温状態を維持する必要があり、そのために大量のエネルギーを投入します。現状、その熱源の多くは化石燃料(天然ガスや重油など)に依存しているため、プロセスの過程でCO2が排出されてしまいます。

製品のライフサイクル全体(原料調達から製造、使用、廃棄、リサイクルまで)で環境負荷を評価する「ライフサイクルアセスメント(LCA)」の観点から見ると、ケミカルリサイクルのCO2排出量が、マテリアルリサイクルや、場合によっては単純焼却(サーマルリサイクル)よりも多くなってしまうケースも指摘されています。

つまり、「プラスチックごみを削減し、資源を循環させる」という目的は達成できても、「地球温暖化を抑制する」というもう一つの重要な環境目標に対しては、必ずしもプラスに働くとは限らないのです。

この課題を克服するためには、以下のような取り組みが求められます。

- 再生可能エネルギーの活用: プラントの稼働に必要な電力を太陽光や風力などの再生可能エネルギーで賄うことで、プロセス由来のCO2排出量を大幅に削減できます。

- プロセスの省エネ化: より低い温度で反応が進む高効率な触媒の開発や、反応で発生する熱を回収して再利用する技術(排熱回収)の高度化など、徹底した省エネルギー化が必要です。

- CCUS技術との連携: プロセスで排出されたCO2を分離・回収し、地中に貯留したり、化学品やコンクリートなどの原料として有効利用したりする「CCUS(Carbon dioxide Capture, Utilization and Storage)」技術との組み合わせも、将来的な選択肢として検討されています。

真に持続可能なケミカルリサイクルを実現するためには、資源循環とカーボンニュートラルの両立を目指す視点が不可欠です。

さらなる技術開発が必要

ケミカルリサイクルは、まだ発展途上にある技術です。一部では商業プラントが稼働し始めていますが、多くの技術はまだ実証段階にあり、本格的な普及に向けては解決すべき技術的課題が山積しています。

- 分解効率の向上: 現在の技術では、投入したプラスチックの全てが目的の有用な原料に転換されるわけではなく、一部はチャー(炭化物)やタールといった利用価値の低い副産物になってしまいます。この転換効率(収率)を高めることが、事業の採算性を左右する重要な鍵となります。

- 触媒技術の進化: より低い温度・圧力で効率的に反応を進めるための高性能な触媒の開発が求められています。また、プラスチックに含まれる様々な不純物(塩素、酸素、窒素など)によって劣化しにくい、耐久性の高い触媒も必要です。

- 多様なプラスチックへの対応: 現在、ケミカルリサイクル技術はPETやポリオレフィン系(PE, PP)などを主な対象としていますが、世の中には塩化ビニル樹脂(PVC)、ポリカーボネート(PC)、ウレタンなど、多種多様なプラスチックが存在します。また、製品の機能性を高めるために添加される難燃剤や可塑剤、着色剤といった添加物の挙動も複雑です。これら多種多様な樹脂や添加物を、効率的かつ安全に処理できる技術の確立は、今後の大きな挑戦です。

- 精製技術の高度化: 分解して得られた生成物(油やガス)から、不純物を低コストで効率的に除去し、高純度な化学原料を取り出すための精製技術のさらなる向上が求められています。

これらの技術課題の解決には、化学、材料科学、プロセス工学といった分野の垣根を越えた、継続的な研究開発への投資が不可欠です。

効率的な回収システムの構築

技術的な課題と並行して、社会システム側の課題も非常に重要です。それは、ケミカルリサイクルプラントを安定的に稼働させるための、質の高い原料(使用済みプラスチック)を、大量かつ安定的に集める仕組みの構築です。

ケミカルリサイクルプラントは、その経済性を成り立たせるために、年間数万トンから数十万トンという規模で、24時間365日、連続して稼働し続ける必要があります。そのためには、操業を止めないだけの十分な量の使用済みプラスチックを、途切れることなく供給し続けなければなりません。

しかし、現状の日本のプラスチック回収システムは、主に各自治体が主体となっており、その分別ルールや回収方法、品質は地域によってバラバラです。また、事業活動から排出される産業系のプラスチック廃棄物も、排出元が多岐にわたり、集約するのが難しいという課題があります。

効率的な回収システムを構築するためには、以下のような多角的なアプローチが必要です。

- 回収拠点の集約と広域連携: 自治体の垣根を越えて、複数の市町村から排出されるプラスチックを広域で集約し、大規模な選別・処理拠点に運ぶ仕組みづくりが求められます。

- 動静脈連携の強化: 製品を製造・販売する企業(動脈産業)と、廃棄物を回収・リサイクルする企業(静脈産業)が密接に連携し、製品の設計段階からリサイクルしやすい素材を選んだり、自社製品を効率的に回収する独自のスキームを構築したりする取り組みが重要です。

- トレーサビリティの確保: 排出されたプラスチックが、どのような経路で、どこで、どのようにリサイクルされたのかを追跡できるトレーサビリティシステムを導入することで、リサイクルの信頼性を高め、不法投棄などを防ぐことができます。

- 市民・消費者の理解と協力: 最終的にプラスチックを排出するのは、私たち一人ひとりの消費者です。なぜ分別が必要なのか、そのプラスチックがどのように生まれ変わるのかを分かりやすく伝え、リサイクルへの協力意欲を高めるための継続的な啓発活動が不可欠です。

優れたリサイクル技術(ハード)も、それを支える効率的な社会システム(ソフト)がなければ、その能力を十分に発揮することはできません。技術開発と社会システムの構築は、車の両輪として、一体で進めていく必要があります。

ケミカルリサイクルの現状と将来性

多くの課題を抱えつつも、ケミカルリサイクルは脱炭素社会と循環型経済を実現するための切り札として、その将来性に大きな期待がかけられています。ここでは、日本政府が掲げる目標や、今後の技術発展の見通しについて解説します。

日本政府が掲げる目標

日本政府は、プラスチック問題の解決を国の重要課題と位置づけ、ケミカルリサイクルの普及を強力に後押ししています。その指針となっているのが、2019年に策定された「プラスチック資源循環戦略」です。この戦略では、「3R + Renewable(リニューアブル)」を基本原則とし、意欲的な数値目標(マイルストーン)が設定されています。

- 排出抑制(Reduce): 2030年までに、ワンウェイプラスチックを累積で25%排出抑制する。

- 再利用・再生利用(Reuse, Recycle): 2025年までに、リユース・リサイクルが可能なデザインに全てのプラスチック製容器包装・製品を切り替える。2030年までに、プラスチック製容器包装の6割をリユース・リサイクルする。

- バイオマスプラスチックの導入: 2030年までに、バイオマスプラスチックを約200万トン導入する。

- 究極の目標: 2035年までに、使用済みプラスチックを100%リユース・リサイクル等により有効利用する。

(参照:環境省 プラスチック資源循環戦略)

特に、「2035年までに100%有効利用」という目標は非常に野心的です。これを達成するためには、現在のサーマルリサイクル中心の構造から脱却し、マテリアルリサイクルとケミカルリサイクルの割合を劇的に向上させなければなりません。

政府は、この目標達成の鍵を握るケミカルリサイクル技術の開発と社会実装を加速させるため、具体的な支援策を講じています。その代表例が、NEDO(新エネルギー・産業技術総合開発機構)が管理する「グリーンイノベーション基金事業」です。この基金では、「プラスチック資源循環」が重点分野の一つに設定されており、革新的なケミカルリサイクル技術の開発や、大規模な実証プラントの建設などに取り組む企業に対し、長期的な研究開発・実証支援が行われています。

このような政府の強力な後押しは、企業がリスクを取ってケミカルリサイクルのような先進技術に投資するための大きなインセンティブとなっており、日本の技術開発を世界レベルでリードしていくための原動力となっています。

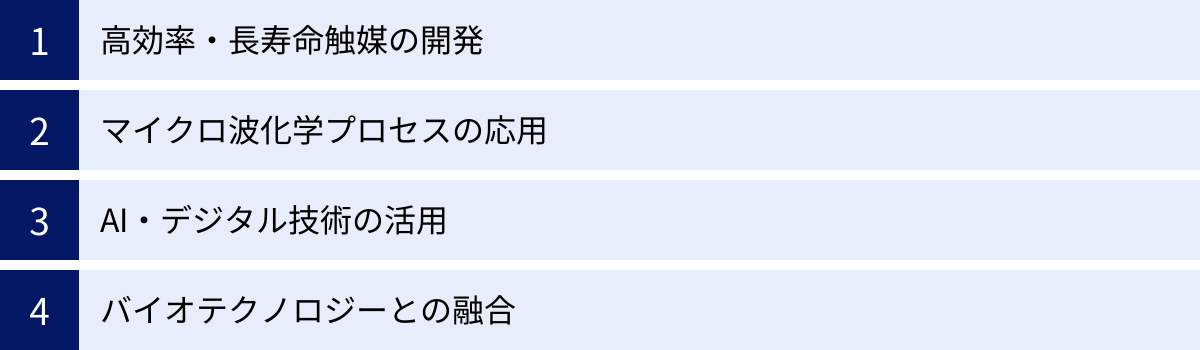

今後の技術発展への期待

現在直面しているコストやエネルギー消費といった課題も、今後の技術革新によって大きく改善されることが期待されています。ケミカルリサイクルの未来を拓く可能性のある、いくつかの技術トレンドを見てみましょう。

- 高効率・長寿命触媒の開発: 現在、世界中の研究機関や化学メーカーが、より少ないエネルギー(低温・低圧)でプラスチックを効率的に分解できる、新しい触媒の開発にしのぎを削っています。特に、特定のプラスチックだけを選択的に分解する触媒や、様々な不純物に影響されにくい頑健な触媒が実用化されれば、プロセスの大幅なコストダウンと省エネルギー化が実現します。

- マイクロ波化学プロセスの応用: 従来の加熱方法(外部から熱を伝える)とは異なり、マイクロ波を照射してプラスチック分子を直接、内部から効率的に加熱する技術も注目されています。これにより、反応時間を大幅に短縮し、エネルギー消費を抑えられる可能性があります。

- AI・デジタル技術の活用: 化学プラントの運転にAIを導入し、原料の組成や反応状態に応じて、温度や圧力、触媒の投入量などをリアルタイムで最適化する研究が進んでいます。熟練オペレーターの経験と勘に頼っていた部分をデジタル化することで、常に最高の効率でプラントを運転し、収率の最大化とコストの最小化を目指します。

- バイオテクノロジーとの融合: プラスチックを分解する特殊な酵素(PET分解酵素など)を持つ微生物を利用した「バイオリサイクル」も、ケミカルリサイクルの一分野として研究が進められています。常温・常圧に近い穏やかな条件で反応を進められるため、究極の省エネ型リサイクル技術として期待されています。

これらの革新的な技術が実用化されれば、ケミカルリサイクルの経済性と環境性は飛躍的に向上するでしょう。

将来的には、リサイクルするプラスチックの種類や状態に応じて、最も適したリサイクル方法を組み合わせる「リサイクル・ポートフォリオ」の最適化が進むと考えられます。比較的きれいで単一素材のプラスチックはマテリアルリサイクルへ、汚れていたり複合素材であったりするものはケミカルリサイクル(油化・ガス化)へ、そしてPETやポリスチレンなどはモノマー化による水平リサイクルへ、といったように、それぞれの技術の長所を活かした最適なすみ分けが行われることで、社会全体として最も効率的で環境負荷の少ない資源循環システムが構築されていくでしょう。

ケミカルリサイクルは、もはや単なる夢物語ではありません。官民一体となった強力な推進体制と、日進月歩の技術革新によって、その社会実装は着実に進んでいます。プラスチックが「ごみ」ではなく、永続的に利用可能な「資源」となる未来は、もうすぐそこまで来ています。

ケミカルリサイクルに取り組む主な企業

日本国内でも、多くの企業がケミカルリサイクルの技術開発と事業化に積極的に取り組んでいます。ここでは、それぞれの企業が持つ独自の強みを活かした代表的な取り組みを、客観的な事実に基づいて紹介します。

(本セクションで紹介する内容は、企業の公式サイトやニュースリリース等の公開情報に基づきますが、特定の企業の製品やサービスを推奨するものではありません。)

三菱ケミカルグループ

総合化学メーカーである三菱ケミカルグループは、長年培ってきた化学技術の知見を活かし、多岐にわたるケミカルリサイクルの取り組みを進めています。

特に注力しているのが、アクリル樹脂(PMMA)のケミカルリサイクルです。アクリル樹脂は透明性や耐久性に優れ、看板や水族館の水槽、自動車のテールランプなどに広く使われています。同社は、使用済みのアクリル樹脂を回収し、化学的に分解して再び原料モノマー(MMA)に戻し、新品と同品質のアクリル樹脂を製造する技術を確立しています。このリサイクルプロセスは「リクライト」と名付けられ、工場で発生する端材だけでなく、市中から回収した使用済み製品を原料とする実証も進められています。将来的には、このケミカルリサイクルアクリル樹脂の供給体制をグローバルに拡大していく計画です。(参照:三菱ケミカルグループ 公式サイト)

また、廃プラスチックを油化して化学原料に戻す事業にも力を入れています。ENEOS株式会社と共同で、国内最大級となる年間処理能力2万トンの廃プラスチック油化設備の商業化に向けた検討を進めており、自社の石油化学プラントで生成油を受け入れ、プラスチックなどの化学品を生産する、一気通貫の資源循環モデルの構築を目指しています。(参照:三菱ケミカルグループ ニュースリリース)

積水化学工業株式会社

住宅、高機能プラスチックス、環境・ライフラインなど幅広い事業を展開する積水化学工業株式会社は、独自の革新的なケミカルリサイクル技術で世界的に注目されています。

その代表格が、「BRエタノール技術」です。これは、自治体などが収集した可燃ごみを一切分別することなく丸ごと受け入れ、ガス化し、そのガスを微生物の力で非飲用のエタノールに変換するという画期的な技術です。エタノールは、プラスチック(ポリエチレンなど)の原料に転換できるため、”ごみ”を”プラスチック”に変える、まさに夢のようなリサイクルと言えます。

この技術の核心は、一酸化炭素や水素といったガスを「餌」としてエタノールを生産する特殊な微生物と、その微生物の働きを最大化する効率的なバイオリアクター(反応器)にあります。岩手県久慈市に建設した実証プラントでは、実際に一般家庭から収集されたごみを原料に、商業生産の10分の1の規模でエタノールを製造することに成功しています。今後は、この技術のライセンス供与などを通じて、国内外での社会実装を目指すとしています。(参照:積水化学工業株式会社 公式サイト)

ENEOSホールディングス株式会社

日本最大の石油元売企業であるENEOSホールディングス株式会社は、全国に展開する製油所や石油化学工場のインフラを最大限に活用し、廃プラスチックの油化リサイクル事業を推進しています。

同社の強みは、廃プラスチックから作られた分解油を、既存の巨大な製油所設備で受け入れ、精製し、ナフサなどの石油化学原料や各種燃料油に再生できる点です。新たに大規模な精製設備を建設することなく、既存インフラを活用できるため、効率的かつ大規模なケミカルリサイクルの事業化が可能です。

前述の三菱ケミカルグループとの協業に加え、他のリサイクル技術を持つ企業や、廃プラスチックを収集・処理する事業者とも積極的に連携しています。例えば、プラスチックリサイクル事業を手掛けるアールプラスジャパン(12社による共同出資会社)にも参画し、米国企業が開発した技術を用いて、使用済みプラスチックを直接原料モノマーに戻すケミカルリサイクルの事業化にも取り組んでいます。全国のサービスステーション網を活用した廃プラスチックの回収なども視野に入れ、石油製品の安定供給という従来の使命に加え、循環型社会における資源供給拠点としての新たな役割を担おうとしています。(参照:ENEOSホールディングス株式会社 公式サイト)

サントリーホールディングス株式会社

飲料・食品メーカーであるサントリーホールディングス株式会社は、製品の主要な容器であるペットボトルのサステナビリティを追求する観点から、ケミカルリサイクルの活用に非常に積極的です。

同社は「2030年までに、グローバルで使用するすべてのペットボトルに、リサイクル素材あるいは植物由来素材のみを使用し、化石燃料由来の新規プラスチックの使用をゼロにする」という極めて高い目標を掲げています。この「ボトルtoボトル」水平リサイクルの比率を高めるための重要な選択肢として、ケミカルリサイクル技術に大きな期待を寄せています。

特に、米国のバイオ化学ベンチャー企業であるアネロテック社と長年にわたり共同で、100%植物由来原料のペットボトルの開発を進めています。この技術は、非食用の木材チップなどから、ペットボトルの全原料(パラキシレンおよびモノエチレングリコール)を生成するものです。さらに、使用済みプラスチックを原料とするケミカルリサイクル技術の開発・実用化にも、パートナー企業と連携して取り組んでいます。製品のユーザーとして、再生材の需要を創出し、サプライチェーン全体でリサイクルを推進していくという強い意志を示しています。(参照:サントリーホールディングス株式会社 公式サイト)

まとめ

本記事では、プラスチック問題解決の鍵として期待される「ケミカルリサイクル」について、その仕組みからメリット・デメリット、そして未来への展望までを多角的に解説してきました。

最後に、記事全体の要点を振り返ります。

- ケミカルリサイクルとは、使用済みプラスチックを化学的に分解し、分子レベルの原料に戻して再利用する技術です。

- 従来のマテリアルリサイクルとは異なり、①汚れたり複数素材が混ざったりしたプラスチックもリサイクルでき、②品質を落とさずに何度でも水平リサイクルが可能という、大きなメリットがあります。

- 一方で、①高いコストと大規模な設備、②多くのエネルギー消費とCO2排出、③さらなる技術開発の必要性、④効率的な回収システムの構築といった、乗り越えるべき多くの課題も存在します。

- しかし、日本政府は「2035年までに使用済みプラスチックを100%有効利用」という目標を掲げ、グリーンイノベーション基金などを通じてその開発と社会実装を強力に後押ししています。

- 多くの企業が独自の強みを活かして技術開発に取り組んでおり、高効率な触媒やAIの活用など、今後の技術革新によって、ケミカルリサイクルはより経済的で環境負荷の少ない技術へと進化していくことが期待されます。

ケミカルリサイクルは、万能の魔法の杖ではありません。しかし、これまで焼却・埋立するしかなかったプラスチックに再び命を吹き込み、資源の輪の中に戻すことができる、循環型社会の実現に不可欠なピースであることは間違いありません。

マテリアルリサイクル、ケミカルリサイクル、そしてサーマルリサイクル。それぞれの長所と短所を正しく理解し、社会全体として最適なリサイクルの組み合わせ(リサイクルミックス)を構築していくことが重要です。そして、その実現のためには、技術開発を進める企業や政策を推進する政府だけでなく、日々の生活の中で正しく分別・排出を行う私たち一人ひとりの意識と行動が、不可欠な力となります。

この記事が、ケミカルリサイクルという複雑で重要なテーマへの理解を深め、持続可能な未来について考える一助となれば幸いです。